0前言

聚氨酯材料兼具塑料和橡胶特性,用途广泛、性能优良。单组分聚氨酯防水涂料是一种防水效果优异、物理力学性能好好、耐腐蚀、施工方便的防水材料,在建筑防水工程中得到了广泛的应用。国内应用较广的单组分聚氨酯防水涂料以涂料固化成膜的机理区分,可分为湿固化型和潜固化型2种。湿固化型单组分聚氨酯防水涂料靠吸收空气中的湿气与体系内的一NCO直接反应而实现固化。这种固化方式的优点是通用性强、生产工艺简单;缺点是固化时受环境影响较大,固化后涂膜表面和截面容易产生针孔、气泡等缺陷,影响材料性能。研制的单组分湿固化聚氨酯防水涂料固化后内部无气泡,表面无针孔。但是R值[n(-NC0):n(-0H]较高,缺少实际应用验证。潜固化型单组分聚氨酯防水涂料靠吸收空气中的湿气先与潜固化剂反应使其活性基团暴露,具有反应活性的潜固化剂再与体系内的-NCO反应而实现固化。这种固化方式的优点是减少了固化时产生的C02量,固化后涂膜表面和截面没有针孔、气泡等缺陷;缺点是生产难度大、潜固化剂的气味长期残留等。2类单组分聚氨酯防水涂料虽然固化方式不同,但是防水涂料中的预聚体结构基本相同,都是以二异氰酸酯和聚醚二元醇、聚醚三元醇聚合而成。在预聚体中加入聚醚三元醇可以增大结构的化学交联程度,提高聚氨酯防水涂膜的拉伸强度、撕裂强度等力学性能,同时会增加涂料的相对黏度,降低施工性。

本研究以二异氰酸酯、聚醚多元醇、新型改性剂等为基本原料,制备-一种环保型单组分湿固化聚氨酯防水涂料,并探讨聚醚组合、改性剂、增塑剂对防水涂料性能的影响。

1试验

1.1 主要原材料及仪器设备

聚醚多元醇(D240、G330),佳化化学(滨州)有限公司;甲苯二异氰酸酯(TDI-80),巴斯夫(中国)有限公司;改性剂CABR-8010,自制;催化剂(WS2),广州优润合成材料有限公司;催化剂DMDEE,亨斯迈;52#氯化石蜡,广西中南油化工股份有限公司;硫酸钡,粒径1.6 um,青岛天象精细化工有限公司;重质碳酸钙,1200目,市售:分散剂(F108),杭州临安涂料助剂化工有限公司;150溶剂油,江苏华伦化工有限公司。以上原料均为工业级。

MZ-2000B型拉力试验机;DHC- 9420B型电热鼓风干燥箱;SPX-350-C恒温恒湿养护箱。

1.2 制备方法

将聚醚多元醇、氯化石蜡、分散剂加入四口烧瓶中,匀速搅拌并升温至90℃,加入硫酸钡、重质碳酸钙,高速搅拌20min,升温至110℃并抽真空至-0.95 MPa,脱水2.5 h,取样测试水分,合格后降温至95℃,加入CABR- 8010,40min后降温至85℃,加入TDI-80,反应3h;降温至65℃,加入WS2、DMDEE、150#溶剂油,搅拌20 min后出料。

1.3性能测试

称取适量单组分湿固化聚氨酯防水涂料,用刮板均匀涂刷在涂好脱模剂的模具上,分2~3次涂完,制备成厚1.5mm的涂膜,放置在温度(23+2) C、相对湿度(50+10)%的标准试验条件下养护7d,按照GB/T19250-2013《聚氨酯防水涂料》和GB55030-2022《建筑与市政工程防水通用规范》测试相关性能。

2 结果与讨论

2.1改性剂CABR-8010对预聚体性能的影响

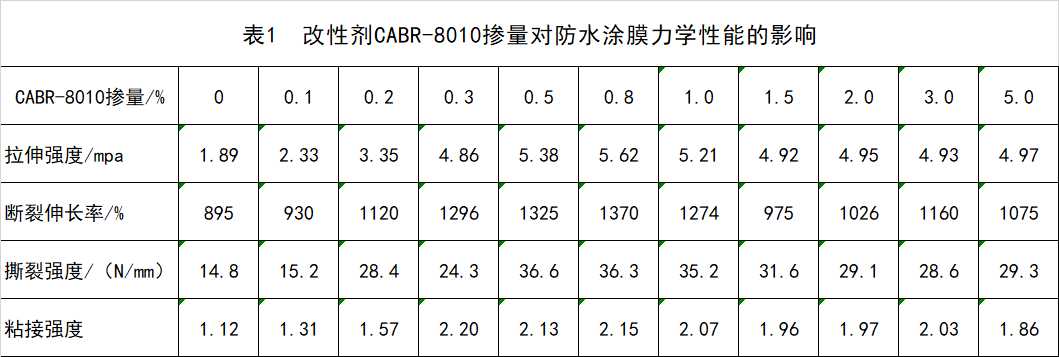

单组分聚氨酯防水涂料中的预聚体由二异氰酸酯和聚醚多元醇通过聚合反应生成,是涂料的主要成膜物质,提供力学性能。自制改性剂CABR-8010可优先与部分二异氰酸酯中一端的一NCO聚合,二异氰酸酯另一端的一NC0再与聚醚多元醇反应,从而生成新的预聚体结构。本组试验采用相同的原料和配方,控制涂料中n(-NC0):n(-OH)=2:1,预聚体、粉体填料、150#溶剂油、52#氯化石蜡掺量(按占配方总质量计)分别为30%、50%、10%、10%。考察改性剂CABR-8010掺量(按占配方总质量计)对防水涂膜性能的影响,结果见表1。

由表1可见,不掺和掺CABR--8010的涂膜性能差距较大,改性剂CABR-8010对涂膜的力学性能有提升作用。随着改性剂CABR-8010掺量从0.1%增加到1.5%,聚氨酯防水涂膜的拉伸强度、断裂伸长率、撕裂强度和粘结强度均呈先提高后降低的趋势;当改性剂CABR-8010掺量从1.5%增加到5.0%时,涂膜的力学性能基本保持不变。说明CABR-8010掺量对防水涂膜力学性能的提升作用存在极限,当其掺量为0.8%左右时,力学性能.好。CABR-8010掺量为0.3%时,涂膜的性能已符合GB/T 19250-2013的 要求,考虑经济性,选择CABR-8010掺量为0.3%进行后续试验。

2.2聚醚组合对涂膜力学性能的影响

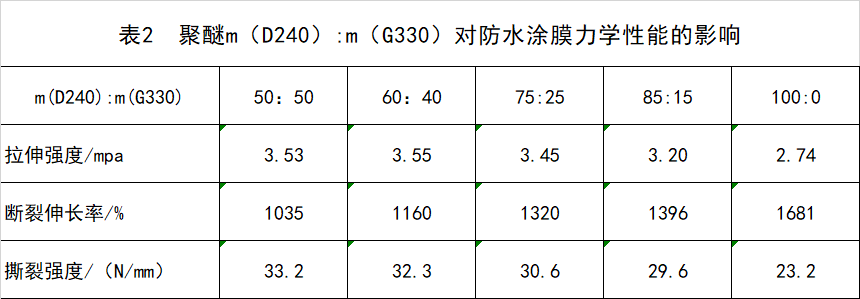

单组分聚氨酯防水涂料使用的聚醚多元醇主要以聚醚二元醇和聚醚三元醇复配组成。控制涂料中n(-NCO):n(-OH)=2:1,CABR-8010、预聚体、粉体填料、150#溶剂油、52#氯化石蜡掺量分别为0.3%、25%、50%、10%、15%。考察聚醚m(D240):m(G330)对防水涂料性能的影响,结果见表2。

由表2可见,随着聚醚D240用量的增加,涂膜的拉伸强度和撕裂强度降低,断裂伸长率增大。这是因为聚醚D240是长链结构的二元醇,D240用量越大,预聚体中软段长度越长,柔性越高,但交联密度降低,强度下降。综合考虑,除m(D240):m (G330)=100:0组拉伸强度过低、断裂伸长率过高外,其它组的性能都较为理想,但需进行后续试验优选出.佳组合。

2.3粉体填料掺量及聚醚组合对涂料稳定性的影响

本组试验进一步考察粉体填料掺量及聚醚组合对防水涂料稳定性的影响,优选出.佳的组合。控制涂料中n(-NC0): n(0H) =2:1,CABR-8010、预聚体、150#溶剂油掺量分别为0.3%、25%、10%,52#氯化石蜡掺量随粉体填料的掺量进行调整,二者总掺量为65%。粉体填料掺量和聚醚m (D240):m (G330)对防水涂料稳定性的影响见表3。

由表3可见:

(1)C组的相对黏度明显高于A、B组。并且C1、C2组经过90d储存后(50C烘箱中),已经出现沉淀和增稠现象。说明C组的粉体填料掺量接近体系的极限,明显影响涂料的稳定性。

(2)随着m(D240):m(G330)逐渐增大,涂料的相对黏度呈下降趋势,这是由于D240的长链分子数量增加,预聚体交联程度下降造成的。A、B组中,A1、A2、B1、B2组的相对黏度都超过6000 mPa·s,从施工效率和1道涂膜厚度控制上考虑,相对黏度偏大;; A3、A4、B3、B4组的相对黏度适中。

(3)C3、C4组的相对黏度适宜,储存稳定性较好,但拉伸强度较低,平均偏差也不符合GBT 19250-2013 的要求。A、B组的拉伸强度差距不大,B组的拉伸强度平均偏差比A组略大,但能符合GB/T 19250-2013 的要求。从经济性上考虑B3、B4组的配方更具优势。

2.4涂膜的老化性能研究

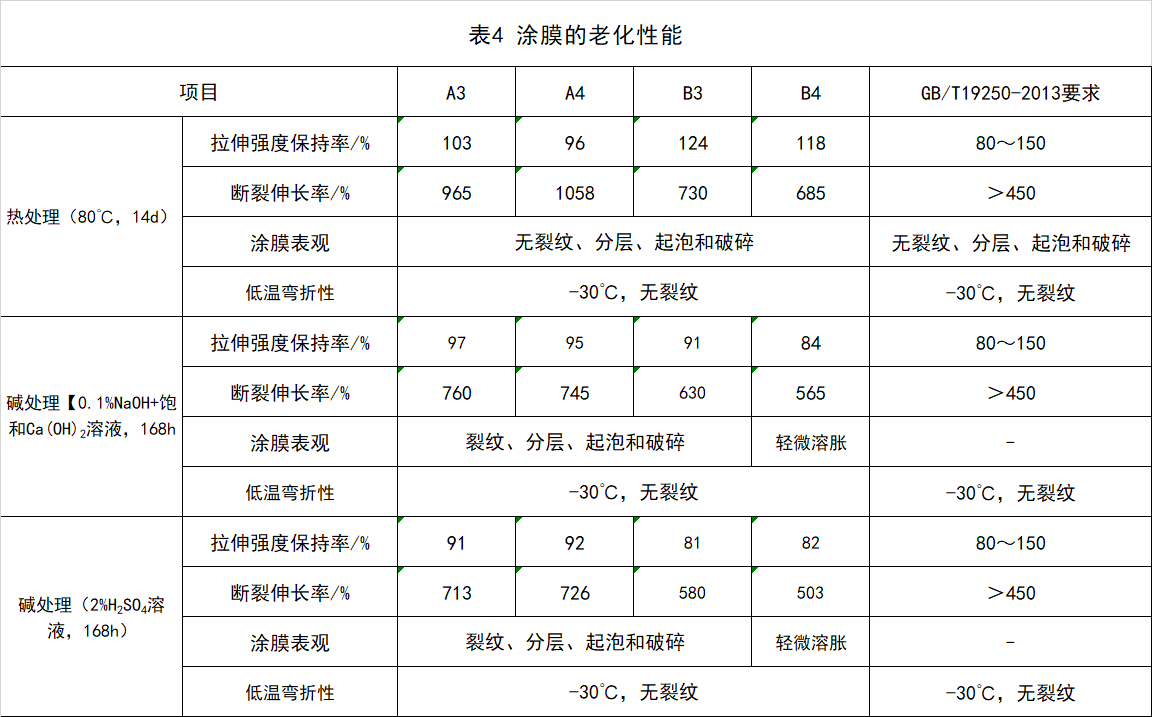

本试验通过涂膜的老化性能进一步考察A3、A4、B3、B4组配方。根据GB/T 19250-2013和GB 55030-2022 的要求,考察热、碱、酸处理后涂膜的拉伸性能,结果见表4。

由表4可见,4组涂膜的老化性能均符合GB/T19250-2013的要求。其中,B4组防水涂膜在碱处理和酸处理后,涂膜发生轻微溶胀,对断裂伸长率的影响较大; B3组在酸处理后的拉伸强度保持率与GB/T 19250-2013要求接近,性能余量较小,实际生产中发生质量波动的可能性较高。综合以上试验结果,A3、A4组的综合性能.佳。优化的配方为:预聚体中(一NCO):n(-OH)=2:1,改性剂CABR-8010、 预聚体、150#溶剂油、粉体填料、52#氯化石蜡掺量分别为0.3%、25%、10%、50%、15%,聚醚m(D240):m (G330)=(75:25) ~(85:15)。制得的防水涂料相对黏度适中,固化后涂膜表面无针孔、截面无气泡,力学性能和耐老化性能优异。

3结论

(1)采用自制改性剂CABR-8010来提高单组分聚氨酯防水涂料涂膜性能的路径是可行的;涂膜的力学性能随着CABR-8010掺量的增加先提高后降低再趋于稳定。当CABR-8010的掺量为0.8%时,涂膜的力学性能.佳。

(2)聚醚m (D240):m (G330)越大,单组分聚氨酯防水涂料的相对黏度越小,涂膜的拉伸强度和拉伸强度平均偏差、撕裂强度越低,断裂伸长率越高;当m (D240):m (G330)=75:25、85:15时,涂料的稳定性和通用性较好。

(3)粉体填料掺量越大,防水涂料体系的稳定性越差。综合老化性能得出,粉体填料掺量为50%时,涂料的稳定性较好;粉体填料掺量为55%时,经济性较好,稳定性稍差,但能够满足GB/T19250-2013 的要求。

(4)本试验单组分聚氨酯防水涂料较优的配方为:预聚体中n(-NC0):n (-0H) =2:1,改性剂CABR-8010、预聚体、150#溶剂油、粉体填料、52#氯化石蜡掺量分别为0.3%、25%、10%、50%、15%,聚醚m(D240):m(G330)=(75:25) ~(85:15)。制得的涂料相对黏度适中,固化后涂膜表面无针孔、截面无气泡,力学性能和耐劳性能优异。

文章来自网络转载