0前言

铁路混凝土桥梁桥面防水层是提高桥梁结构耐久性的重要技术手段。聚氨酯防水涂料因其优异的物理性能和独特的防水性能,已成为轨道交通及建筑等防水应用领域中一种重要的建筑材料。聚氨酯防水涂料涂膜强度高、延伸性好、耐腐蚀、涂膜无接缝及粘结性好等特征,使得其在铁路桥梁工程上得到了认可和广泛应用。

TB/T 2965-2018《铁路桥梁混凝土桥面防水层》要求直接用于防水层的聚氨酯防水涂料拉伸强度不小于6.0MPa,断裂伸长率不低于450%,撕裂强度不低于35N/mm。另外,还要求有害物限量符合GB/TI9250-2018聚氨酯防水涂料》的规定。目前,相关产品在大部分性能上可以满足使用要求,但是普遍存在固含量偏低、有害物限量超标等问题。因此,本文采用自制预聚物、液体填料、固化剂、颜填料等制备了双组分无溶剂铁路桥梁用高性能、环保型聚氨酯防水涂料。

1实验

1.1 主要原料

甲苯二异氰酸酯(TDI80):巴斯夫(中国)有限公司;二苯基甲烷二异氰酸酯(MDI50):烟台万华聚氨酯股份有限公司;聚醚200,聚醚3050;山东东大化工集团;52#氯化石蜡:武汉力太化工有限公司;邻苯二甲酸二辛酯(DOP):鲁西化工集团股份有限公司;3,3-二氯4,4-二氨基二苯基甲烷(MOCA):苏州湘园新材料股份有限公司;二甲硫基甲苯二胺OMTDA):e-300,济宁宏明化学试剂有限公司;滑石粉、高岭土:灵寿县达利通矿产制品厂;氧化铁红:湖北劲乘新材料有限公司:消泡剂BYK065,毕克助剂上海有限公司;二月桂酸二丁锡:山东科建化工有限公司。以上原料均为工业级。

1.2 制备工艺

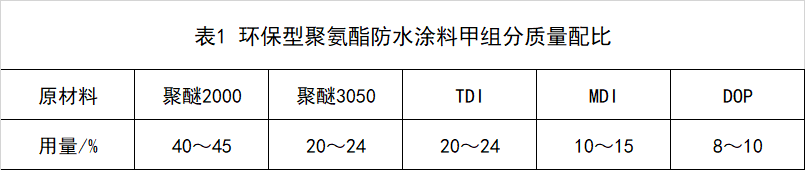

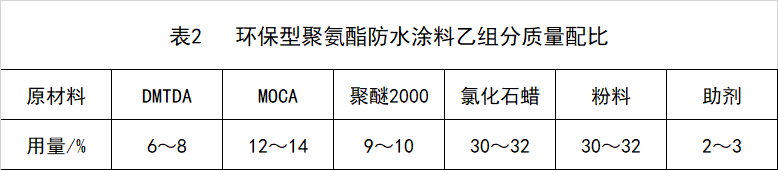

环保型聚氨酯防水涂料甲、乙组分质量配比见表1、表2。

甲组分:按配方将聚醚多元醇、DOP依次加入带四氟乙烯杆电动搅拌和温度计的三口烧瓶中,搅拌并升温至110℃,真空脱水1.5-2.0 h后降温至60 C以下,然后加入异氰酸酯,并控温至80℃,反应3h后出料,得到甲组分聚氨酯预聚体。

乙组分:按配方将聚醚2000.MOCA、DMTDA、氯化石蜡、滑石粉、高岭土、氧化铁红依次称量加入三口烧瓶中,升温至120℃,搅拌分散均匀后真空脱水2h,降温至60℃,加入二月桂酸二丁锡、消泡剂等搅拌均匀后出料,即可得到乙组分固化剂。

1.3性能测试

试验按照GBT 1777-2008 防水涂料试验方法》进行,将甲、乙组分按比例混合搅拌5 min刮样成膜,在标准条件[(23+2)℃、相对湿度(50+5)%]下养护168 h进行性能测试。

拉伸强度和断裂伸长率按照GB/T 19250-2018,采用s6系列电子..材料试验机(斯特玛上海仪器集团)进行测试,拉伸速度500mm/min;其他性能均按照TB/T2965-2018 进行测试。

2结果与讨论

2.1不同异氰酸酯摩尔比对涂膜力学性能的影响

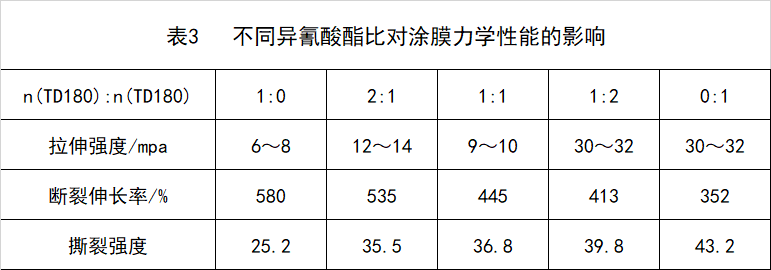

TDI80是指由80%的2,4结构甲苯二异氰酸酯和20%的2,6结构甲苯二异氰酸酯组成的混合物,MDI50为2,4-二苯基甲烷二异氰酸酯与4,4-二苯基甲烷二异氰酸酯各50%组成的混合物,常温下无色至微黄色透明液体状态。保持异氰酸根含量不变,改变TDI80与MDI50摩尔比进行涂膜力学性能测试,结果如表3所示。

由表3可见,只用TDI80制备的涂膜断裂伸长率偏高,只用MDI50制备的涂膜拉伸强度偏高。随着TDI用量的减少、MDI用量的增加,涂膜的拉伸强度提高,断裂伸长率减小,这是由于MDI50 含有2个刚性苯环,结构对称,结晶性强。使整个体系的强度偏高。另一方面,MDI的2个-NCO基团相距较远且周围无取代基,故这2个-NCO的活性都较大,即使其中1个-NCO参加了反应,使剩下的-NCO活性有所下降,总的来说活性仍较大,更容易与羟基结合,提高固化成膜的内聚能,致使涂膜的强度更高。TDI的加入可以调整MDI预聚体的黏度,提高涂膜的拉伸性能。综合得出,n (TDI80):n (MDI50)=2:1时,涂膜的力学性能较佳,符合TB/T 2965-2018的要求(拉仲强度≥60 MPa,断裂伸长率≥450%,撕裂强度≥35 N/mm)。

2.2 R 值对涂膜力学性能的影响

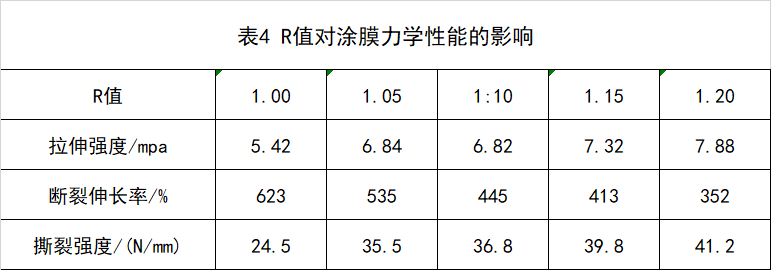

保持预聚体n(TD180):n(MDI50)=2:1不变,通过调整整体的n(- NCO):[n(-0H)+n(-NH2)](简称 R值),即异氟酸根的过量程度来改变涂料的综合性能,测试结果见表4。

由表4可见,配方设计n(-NCO):[n(-0H)+n(-NH2)]=1.15时,涂膜表现出优异的拉伸强度<断裂伸长事和撕裂强度。随着甲组分中-NCO基团增多,会导致与-0H和-NH2的碰撞几事增加,与乙组分的反应速度越快,呈现出搅拌共混过程中出现明显的发热现象,过量的-NCO 虽然能保证体系中-0H和-NH2反应完全但是过多的-NCO小分子会使游离的异氰酸酯基超标,过量的-NCO仍需要挥发到空气中或者与空气中的水反应,既不符合环保的要求,又会对人体健康产生危害。过多的-NCO没有和羟基结合形成氨基甲酸酸基,而是和水反应生成取代脲导致硬链段含量增加。拉伸强度和撕裂强度更高,同时柔韧性降低,断裂伸长率减小,影响涂层的整体固化效果。综合得出, n(-NCO):[n(-0H)+n(-NH2)]=1.15时,涂膜的力学性能较佳,符合TB/T 2965-2018的要求。

2.3 聚醚多元醇质量比对涂膜力学性能的影响

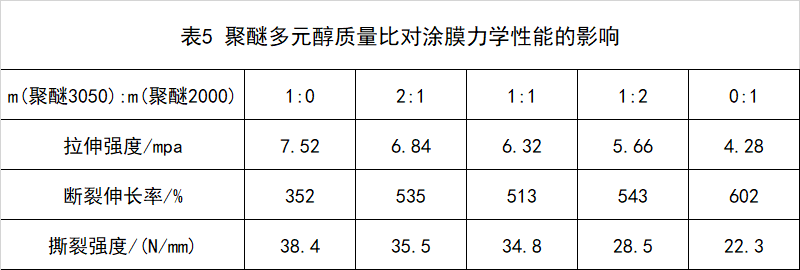

保证异氰酸根的含量不变,通过调整不同聚醚多元醇的质量比研究其相对用量对涂膜力学性能的影响,结果见表5。

由表5可见,聚醚2000的占比增加使得预聚体分子链的柔性链段含量增多,过多的柔性链段将导致涂膜拉伸强度和撕裂强度降低,断裂伸长率偏高。而三官能团聚醚3050占比的增加,会提高涂膜拉伸强度和撕裂强度。这是因为,与三官能团聚醚多元醇相比,二官能团聚醚多元醇是直线结构,与异氰酸根反应后更易生成直链甲,可以提高柔性链段占比,使涂膜表现出优异的断裂伸长性能。三官能团的聚醚在与异氰酸酯反应时,会生成网状结构,提高涂膜拉伸强度和撕裂强度。

综合得出,当m(聚醚3050):m(聚醚2000)=1:2时涂膜的力学性能较佳。

2.4 不同扩链剂比例对涂膜力学性能的影响

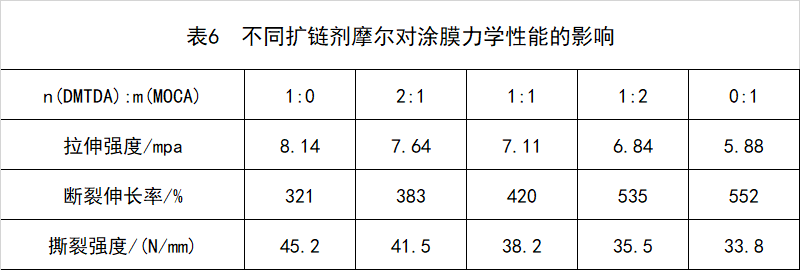

二甲硫基甲苯二胺(DMTDA)是--种新型的聚氨酯弹性体固化交联剂,其中主要由2种异构体即2,4-和2,6-二甲硫基甲苯二胺组成的混合物,与MOCA相比,常温下是黏度较低的液体,具有流动性。将DMTDA与MOCA以不同摩尔比混合使用,既可以调节固化速度,也可以降低物料黏度。在相同的-NCO含量下,DMTDA的当量值(107)比M0CA(133.5)的要小,因此,其用量比MOCA要少。固定预聚体中聚醚和异氰酸酯的比例以及整体的R值,通过调整固化剂中DMTDA和MOCA的摩尔比制备不同的乙组分,混合制备的成膜性能如表6所示。

由表6可见,随着MOCA所占比例的增加,涂膜的拉伸强度降低,断裂伸长率增大。原因是DMTDA的扩链反应活性大约是MOCA的3.7倍,虽然用部分DMTDA替代MOCA能起到显著的降黏作用,但是DMTDA作为扩链剂在扩链体系中会剧烈反应,与甲组分共混时会因为反应过快形成脲基,造成扩链反应中聚氨酯基含量偏低,脲基含量偏高,使涂层整体偏硬,撕裂强度和拉伸强度提高,断裂伸长率偏小。由于MOCA的加入,甲乙组分混合后的反应活性得到控制,但是过多地使用MOCA替代DMTDA同条件下会减少硬链段的含量,导致涂膜的拉伸强度和撕裂强度下降。因此,适当的添加DMTDA在此配方体系中可以起到降低成本、提高强度的作用,本研究中,n(DMTDA):n(M0CA)=1:2时涂膜的性能较佳。

综合得出,当预聚体n(TDI80);n(MDI50)=2:1,n(-NCO):[n(-0H)+n(-NH2)]=1.15,m(聚醚3050):m(聚醚2000)=1:2,n(DMTDA):n(MOCA)=1:2时涂膜的性能.佳,拉伸强度6.84MPa,断裂伸长535%,撕裂强度为35.5 N/mm,符合TB/T2965- 2018 的要求。

3结论

(1)保持异氰酸根含量不变,随着TDI用量的减少、MDI用量的增加,涂膜的拉伸强度和撕裂强度提高,断裂伸长率减小,当n(TDI80):n(MDI50)=2:1时,涂膜的力学性能较佳。

(2)随着甲组分中-NC0基团增多,会导致与乙组分中的-0H和-NH2的碰撞几率增大,反应速度加快,使得涂膜的拉伸强度和撕裂强度提高,但断裂伸长率减小,影响涂层的整体固化效果,当n(-NC0):n(-0H)+n(- NH2)]=1.15时,涂膜的力学性能较佳。

(3)三官能团聚醚3050占比增加会提高涂膜的拉伸强度和撕裂强度,但断裂伸长率减小,当m (聚醚3050):m (聚醚2000)=1:2时涂膜的力学性能较佳。

(4)随着扩链剂中MOCA占比的增加,涂膜的拉伸强度和撕裂强度降低,断裂伸长率增大,当n(DMTDA):n(MOCA)=1:2时涂膜的力学性能较佳。

(5)当预聚体n(TD180):n(MDI50) =2:1,n(-NC0):[n(-0H)+n(-NH2)]=l.15,m (聚醚3050):m(聚醚2000)=1:2,n (DMTDA):n (MOCA)=1:2时涂膜的性能.佳,拉伸强度6.84MPa,断裂伸长率535%,撕裂强度为35.5N/mm,符合TB/T 2965-2018 的要求。