油气田井管内壁特种涂料的制备及性能研究

摘要:为满足油气田井管内涂层技术条件,即SY/T6717-2016《油管和套管内涂层技术条件》中关键性指标——酸性(碱性)条件下耐高温高压性能,使用高温高压反应釜系统,根据标准要求模拟酸性(碱性)条件下不同涂层样品的耐高温高压性现象,分别从树脂、固化剂、助剂体系以及填料等方面研究改善油气田井管内壁特种涂料产品性能。使产品达到性能要求,满足在油气田井管内壁应用条件。

关键词:SY/T 6717-2016;耐高温高压性能;油气田井管内壁;特种涂料

中图分类号:TQ630.7 文献标识码:A 文章编号:1006-2556(2021)11-0016-06

DOI:10.13531/j.cnki.china.coatings.2021.11.004

0 前言

石油是我国的重要战略资源,是.重要的能源之一。2020年,中国油气产量当量..突破了2亿t。作为石油化工领域的一重要消耗品,油气田井管面临巨大的市场需求。

在石油化工领域,油气田井管内壁腐蚀现象严重。在中国,一般浅层油井深度约在1500-2000m,深层油井深度约在3000-4000m。由于油气田井管一直处于油井深处,在采油过程中需要承受住地下的压力以及地底温度,这对于油气田井管用内涂层涂料提出了巨大挑战。

油气田井管主要包括油管、套管和钻杆等。随着石油天然气勘探开发面临的环境越来越恶劣,特别是高含硫量(硫化氢和硫元素等含硫组分)和高含二氧化碳,油气田井管的腐蚀、结蜡和结垢等问题也越来越严峻。油气田井管在石油工业中用量大、费用多,全国每年油井管的消耗量超过2Mt,花费资金达200亿元以上,节约开支和降低成本的潜力巨大;油气田井管的失效将导致巨大的经济损失和严重的后果,其安全可靠性和使用寿命对石油工业的发展关系重大。据统计,在国内石油化工行业用钢量中,油气田井管管材占40%以上。若油气田井管质量低劣,将导致灾难性事故的发生,并带来巨大的经济损失和严重后果。

油气田井管的工况腐蚀也是一个国际性难题,世界各产油国都在开展科技攻关以解决此问题,涂层防腐是目前.经济可行的有效防护手段之一。传统的涂层防腐一般为环氧防腐涂料,环氧防腐涂料一般选用双酚A型环氧树脂作为涂料的基料,有机胺作为固化剂,组成双组分环氧涂料。其经济适用,可以制成环境友好型的高固体分涂料、无溶剂型涂料,对金属基材有很强的附着力,对恶劣的腐蚀环境有较好的综合防腐性能,但长期处于高温高压的环境下将会导致涂层热老化从而降低涂层性能。酚醛环氧树脂是由线型酚醛树脂与环氧氯丙烷为原料合成的线型结构聚合物,该树脂比双酚A型环氧树脂含有更多的环氧基,平均每个分子的环氧官能度大于2,可使涂料拥有更大的交联密度、更强的防腐能力。酚醛环氧涂料采用胺类固化剂进行固化,完全固化的涂膜拥有良好的防腐性、耐化学品性、耐热性和耐磨,广泛应用于海洋采油平台的泥浆舱、污水舱、储罐内壁、耐化学品内衬里等对耐化学品和耐温性要求比较高的防腐体系。

由于石油石化市场对油气田井管内壁特种涂料性能要求极其严格,同时行业市场对此类产品需求较大,针对这一背景,我们根据市场对油气田井管内壁特种涂料的性能需求,对涂料的涂膜附着力、涂膜本身耐化学品性以及涂料耐高温高压性能进行研究。

本文分别对不同种类环氧树脂、固化剂、消泡体系及填料进行筛选,得到了一款性能良好的油气田井管内壁特种涂料。具有较高的固体分含量,一次成膜可达100um,防流挂性能良好,同时具有极佳的耐化学品性及耐高温高压性,能够满足市场需求,极大地降低了油气田井管在使用过程中的损耗,节约了劳动成本。

1 实验部分

1.1 实验原材料

环氧树脂:双酚A型环氧树脂,江苏三木;双酚F型环氧树脂1,昆山南亚;双酚F型环氧树脂3,江苏三木;

填料:高色素炭黑,温州;磷酸锌,石家庄;沉淀硫酸钡,深州;湿法绢云母粉,滁州;

助剂:分散剂1,埃夫科纳;分散剂2,毕克;分散剂3,致辉;流平剂,毕克;消泡剂1,阿科力;消泡剂2,毕克;消泡剂4,德谦;防沉剂,三美;

溶剂:甲苯、丁醇、环乙酮,合格品,市售;

固化剂:固化剂A,君江;固化剂B,卡德莱;固化剂C、固化剂D,空气产品。

1.2 实验仪器设备

砂磨机,QSM-Ⅱ型,天津市精科联材料试验机有限公司;多功能搅拌机,U450/80-220,上海微达工贸有限公司;电热恒温鼓风干燥箱,TST202A-1B,成都特斯特仪器有限公司;电子天平,TC3K,常熟市双杰测试仪器厂;数显式密度计,YMS(0.1-5.0),青岛创梦仪器有限公司;高温高压反应釜系统,CWYF-12,海安石油科研仪器有限公司。

1.3 实验配方组成

初步色漆实验参考配方如表1所示。

表1 色漆参考配方

|

|

原料名称 |

w/% |

|

A组分 |

环氧树脂 |

60 |

|

分散剂 |

0.2-0.5 |

|

|

消泡剂 |

0.5-1 |

|

|

高色素炭黑 |

1 |

|

|

防沉助剂 |

0.3 |

|

|

填料 |

30-35 |

|

|

流平剂 |

0.3-0.5 |

|

|

溶剂 |

余量 |

|

|

B组分 |

胺类固化剂 |

20-35 |

1.4 制备工艺

在分散容器中加入配方量的环氧酚醛树脂,在800-1000r/min下依次加入助剂、颜料、填料、溶剂,搅拌10min后,将混合色浆倒入砂磨机中,研磨至细度小于25um,涂料制备完成。按一定质量比例将A组分色漆与B组分固化剂进行配比,熟化20-30min后即可使用。

1.5 性能检测

根据SY/T6717-2016《油管和套管内涂层技术条件》标准检测,其中耐高温高压性按附录C(规范性附录)《油管、套管内涂层耐高温高压性能的评价方法》,附着力按附录B(规范性附录)《油管、套管涂层附着力检验方法》,具体见表2、图1。

|

序号 |

项目 |

指标 |

检测方法 |

||

|

1 |

外观 |

平整均匀、光滑,无气泡、橘皮和流淌等缺陷 |

目测 |

||

|

2 |

干膜厚度/um |

液体 |

防蜡 |

150-500 |

SY/T6717-2016附录A |

|

防腐 |

150-300 |

||||

|

粉末 |

防蜡 |

150-500 |

|||

|

防腐 |

150-300 |

||||

|

3 |

附着力 |

≥3A(评级标准如图1所示) |

SY/T6717-2016附录B |

||

|

4 |

耐高温高压性 |

碱性环境 |

液相:NaOH溶液,pH值12.5;温度148℃;压力70MPa;时间16h。试件完全浸入液体中,用气体N2加压。实验后涂层无气泡,附着力不降级(以下简称碱性环境耐高温高压性) |

SY/T6717-2016附录C |

|

|

酸性环境 |

液相:水、甲苯和煤油(等体积比混合);温度107℃;压力35MPa;时间16h;试件2/3浸入液体中,用气体CO2加压。实验后涂层无气泡,附着力不降级(以下简称酸性环境耐高温高压性) |

||||

|

5 |

耐化学介质性能 |

10%HCL,室温,90d |

涂层无变化 |

浸泡法 |

|

|

3.5%NaCL,室温,90d |

|||||

|

原油,80℃,90d |

|||||

|

6 |

耐磨性(落砂法) |

≥2.0L/um |

SY/T6717-2016附录D |

||

|

7 |

漏点 |

防蜡 |

无漏点 |

SY/T6717-2016附录E |

|

|

防腐 |

无漏点 |

||||

注:5A-没有脱落或脱皮;4A-沿刀痕有脱皮或脱落的痕迹;3A-刀痕两边都有缺口状脱落达1.6mm;2A-刀痕两边都有缺口状脱落达3.2mm;1A-胶带下X区域内大部分脱落;0A-脱落面积超过了X区域。

其中,5A-3A为附着力可接受状态。

图1 SY/T 6717-2016标准中附着力等级划分

2 结果与讨论

2.1 环氧树脂的筛选

针对SY/T 6717-2016标准中附录C(规范性附录)《油管、套管内涂层耐高温高压性能的评价方法》,选择表3中几种不同的测试方式来进行树脂的挑选。在保证涂料各种成分组成、配比完全一致的基础上,仅通过改变环氧树脂的型号,制备符合测试要求的涂层。

表3 不同树脂对涂料性能影响

|

树脂 |

附着力 |

耐化学介质 |

||

|

初始 |

烘烤后(148℃,16h) |

10%HCl,90℃,48h |

10%NaOH,沸水煮,48h |

|

|

双酚A型树脂 |

5A |

3A |

起泡 |

起泡 |

|

双酚F型树脂1 |

5A |

5A |

合格 |

合格 |

|

双酚F型树脂2 |

4A |

4A |

合格 |

合格 |

|

双酚F型树脂3 |

5A |

4A |

起泡 |

合格 |

从表3可以看出,在涂料各种成分组成、配比完全一致的基础上,酚醛环氧树脂在各个方面都要优于双酚A型环氧树脂。酚醛环氧树脂环氧基含量高,固化后产物交联密度高,具有良好的物理机械性能,耐热性高于双酚A型环氧树脂。其中双酚F型树脂1在附着力方面明显优于双酚F型树脂2以及双酚F型树脂3,.终确定双酚F型树脂1作为成膜树脂。

2.2 消泡体系的筛选

将待筛选的各种消泡剂与选定的组合以说明书为指导,选定合适加量添加到涂料中,搅拌均匀。将配好的涂料分别高速搅拌,调制500r/min的转速保持5min,室温静置,记录各个方案的脱泡时间、泡沫量与破泡速率(相同时间泡沫剩余越少,破泡速率越快),由此判断各消泡剂和组合消泡效率的优劣,结果见表4。

表4 脱泡与破泡速率对比结果

|

方案 |

消泡剂种类 |

脱泡时间/s |

泡沫量/mm |

破泡速率/s |

结果评判 |

|

1 |

消泡剂1 |

33 |

3 |

85 |

良 |

|

2 |

消泡剂2 |

64 |

8 |

127 |

一般 |

|

3 |

消泡剂3 |

35 |

2 |

30 |

良 |

|

4 |

消泡剂4 |

58 |

7 |

144 |

差 |

|

5 |

消泡剂1+消泡剂3 |

20 |

1 |

28 |

优 |

|

6 |

消泡剂4+消泡剂3 |

29 |

2 |

78 |

良 |

|

7 |

消泡剂2+消泡剂3 |

48 |

2 |

72 |

良 |

通过表4的结果发现,方案5的效果.好,脱泡快、破泡快。消泡剂1为聚醚改性有机硅类消泡剂,在不含溶剂型或者高固体分环氧和聚氨酯体系中拥有快速的脱泡功能,而且抑泡持久,同时具有流平剂的功能,可以促进涂料表面流平。消泡剂3为有机硅类消泡剂,表面张力非常小,具有极强的消泡、抑泡功能,而且热稳定性好,化学稳定性好,应用范围十分广泛。消泡剂1、消泡剂3混拼使用,使涂料体系既有很好的抑泡性,又有很好的消泡性,降低涂膜孔隙率,能有效地提高涂膜的耐化性等,故选用消泡剂1、消泡剂3混拼的方案作为涂料的消泡体系。

2.3 填料的筛选

填料的选用对涂层.终的性能影响极大,适当的加量不仅能提高涂层的机械强度、耐磨性和遮盖力,同时,还可以适当提高涂膜致密性、耐酸碱性。添加适当的湿法绢云母粉、玻璃鳞片、铝粉等片状结构的填料,可以对涂膜起到一定的屏蔽作用。本实验中涂料产品均为实色漆,故铝粉不能使用;且本涂料产品为管道内涂层,需涂膜平整光滑,故玻璃鳞片不能使用;所以选取并添加了适量湿法绢云母粉配合沉淀硫酸钡。湿法绢云母粉具有良好的耐配性、耐碱性、化学稳定性,有较好的悬浮性,用在涂料中可阻止水汽穿透。

本实验在前期实验数据的基础上,确定配方中树脂用量为60%(质量分数,后同),填料用量为30%,分别使用不同配比的湿法绢云母粉和沉淀硫酸钡制漆制板,进行高温高压实验,选取实验效果较好的几组,进行对比,结果如图2所示。

图2 不同填料的高温高压实验对比图

图2实验结果表明,在湿法绢云母粉添加量为10%(质量分数,后同)时表现.好;在湿法绢云母粉添加量为5%,其提供的屏蔽作用未能达到效果.好;而当湿法绢云母粉添加量为15%时,由于湿法绢云母粉的吸油量过大,致使树脂对颜填料的包覆性差,导致涂膜致密性下降。所以.终选用湿法绢云母粉的添加量为10%,并配合20%沉淀硫酸钡作为涂料的填料体系。

2.4 固化剂的筛选

固化剂是影响环氧体系机构性能、耐化学品性能及防腐性能的主要因素之一,固化剂的种类与品质将直接影响环氧体系的应用效果。环氧基与含活泼氢的化合物反应主要是与伯胺、仲胺反应,所以固化剂选用主要为胺类固化剂,如酚醛胺、脂肪胺、聚酰胺、芳香胺等。本实验在前期实验数据积累和资料调研的基础上,选择4种理化性能表现较好的固化剂进行对比实验,表5为4种固化剂基本信息。

表5 4种固化剂技术指标

|

固化剂类型 |

固化剂A |

固化剂B |

固化剂C |

固化剂D |

|

活泼氢当量 |

95 |

100 |

98 |

95 |

|

质量固含量/% |

100 |

100 |

100 |

100 |

固化剂的选择方式跟树脂的选择方式基本一致。

针对SY/T 6717-2016标准中附录C(规范性附录)《油管、套管内涂层耐高温高压性能的评价方法》,在保证涂料各种成分组成、配比完全一致的基础上,仅通过改变固化剂、制备符合测试要求的涂层。表6为4种固化剂在涂料中的性能检测结果。

表6 不同固化剂对涂料性能影响

|

固化剂种类 |

适用期/h |

附着力 |

|||

|

初始 |

烘烤后(148℃,16h) |

碱性环境耐高温高压后 |

酸性环境耐高温高压后 |

||

|

固化剂A |

2.5 |

5A |

5A |

3A |

1A |

|

固化剂B |

0.5 |

5A |

5A |

4A |

5A |

|

固化剂C |

3.5 |

5A |

5A |

5A |

5A |

|

固化剂D |

3.0 |

5A |

5A |

4A |

2A |

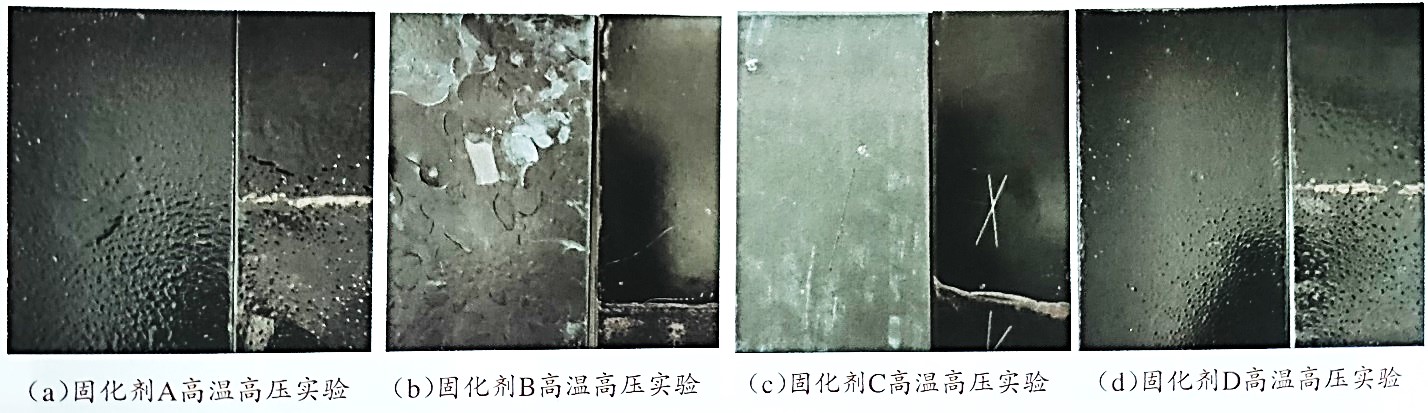

由表6及图3可以看出,固化剂A、固化剂D在酸性环境耐高温高压性上不满足实验要求;固化剂B在实验时发现适用期太短,基本无法满足油气田井管内壁特种涂料施工条件;固化剂C满足实验要求。固化剂C为改性聚酰胺环氧固化剂,具有优良的防腐性和化性,并伴随有良好的耐热性,耐阴极剥离,高耐白化性能,良好的柔韧性和黏结性,广泛的应用和温度适用范围,.终选用固化剂C.为涂料的固化剂。

图3 不同固化剂高温高压对比图

2.5 涂料性能研究

.终涂料树脂采用南亚环氧树脂NOON-638x80,分散剂采用消泡剂1和消泡剂3的复配,填料采用湿法绢云母和沉淀硫酸钡的复配,固化剂采用固化剂C,.终确定涂料A、B组分配方如表7所示。

表7 色漆配方

|

原料名称 |

w/% |

|

|

A组分 |

双酚F型树脂1 |

60 |

|

分散剂 |

0.5 |

|

|

消泡剂1 |

0.5 |

|

|

消泡剂3 |

0.5 |

|

|

高色素炭黑 |

1 |

|

|

防沉助剂 |

0.3 |

|

|

湿法绢云母粉 |

10 |

|

|

沉淀硫酸钡 |

20 |

|

|

流平剂 |

0.45 |

|

|

溶剂 |

余量 |

|

|

B组分 |

胺类固化剂C |

20 |

采用上述配方A、B组分进行固化,固化后常温放置7d,对固化涂膜进行性能检测,.终性能如表8、表9所示。

表8 油气田井管内壁特种涂料性能及固化后涂层性能

|

项目 |

测试结果 |

检测方法 |

|

|

黏度[旋转黏度计,(25±1)℃]/(mPa·s) |

3900 |

GB/T 9751 |

|

|

密度/(g·cm-3) |

1.40 |

GB/T 6750 |

|

|

抗流挂性/um |

200 |

GB/T 9264 |

|

|

质量固含量/% |

86.3 |

GB/T 1725 |

|

|

外观 |

表面完好 |

目视观察 |

|

|

硬度 |

2H,合格 |

GB/T 6739 |

|

|

漏点 |

防蜡 |

无漏点 |

SY/T 6717 |

|

防腐 |

|||

|

耐化学介质性能 |

10%HCl,常温,90d |

无变化 |

GB/T 9274 |

|

原油,80℃,90d |

无变化 |

GB/T 9274 |

|

|

3.5%NaCl,常温,90d |

无变化 |

GB/T 9274 |

|

|

耐高温高压性 |

碱性环境 |

无气泡,5A |

SY/T 6717 |

|

酸性环境 |

无气泡,5A |

||

表9 高温高压腐蚀后性能测试

|

项目 |

指标 |

耐碱性测试 |

耐酸性测试 |

|

外观 |

表面完好 |

表面完好 |

表面完好 |

|

附着力 |

≥3A |

5A |

5A |

3 结语

该实验模拟了油气田井管高温高压环境(依据SY/T 6717-2016标准中附录C[规范性附录])《油管、套管内涂层耐高温高压性能的评价方法》,针对该环境对常规重防腐涂料进行改善调整。选用高交联密度的环氧酚醛树脂和聚酰胺固化剂作为涂料基料,选用耐化学品性好和有一定屏蔽作用的填料共同形成高强度的耐高温高压涂料。

(1)本实验通过对树脂、固化剂、消泡剂及填料的筛选,对解决油气田井管内壁特种涂料耐高温高压性能提供了理论支持,对得到性能良好的油气田井管内壁特种涂料有极大的促进作用。

(2)改善性能后的油气田井管内壁特种涂料具有良好的物理性能,优异的耐化学品性及耐高温高压性,可广泛应用于储罐、液舱及管道内壁,成品油舱、化学品舱、污油舱、原油舱等。