0引言

微表处作为我国高速公路行业重要的养护技术,在道路的轻微病害修复、增强道路使用性能方面具有不可替代作用,因其施工快捷方便,费用低,对交通影响程度低,被广泛运用于沥青路面后期的维护建设中时。沥青胶结料因其较高的粘结强度,将集料裹附连接在一起,因此乳化沥青作为微表处胶结料对混合料性能具有重要作用。使用性能优异的乳化沥青作为微表处胶结料是提升微表处长期服役性能的重要研究方向。

水性环氧树脂因其优异的性能可,成为乳化沥青常用的改性组分,形成的混合物体系不仅保留了环氧树脂高强和高粘结的特性,还保留了沥青独有的特点,将水性环氧树脂应用到沥青路面养护工程正受到广泛关注。目前,常使用胺类作为固化剂,其易挥发、毒性大,对后续施工造成严重影响。

本文针对胺类固化剂的缺陷,采用具有用量少、不易挥发、绿色环保等特点的离子盐作为环氧树脂固化剂,对离子盐固化环氧乳化沥青开展性能分析。并将改性的环氧乳化沥青作为微表处养护技术的胶结料,对微表处混合料进行性能评价

1、实验

1.1原材料

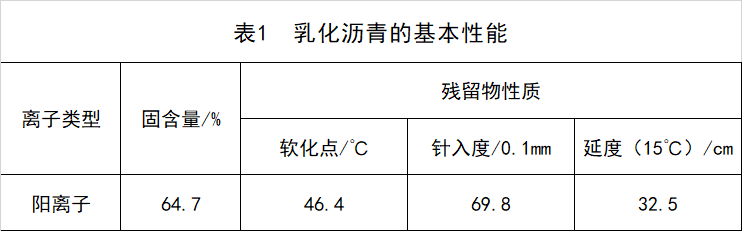

(乳化)沥青:采用SK-70#基质沥青生产的拌合型阳离子乳化沥青,基本性能如表1所示

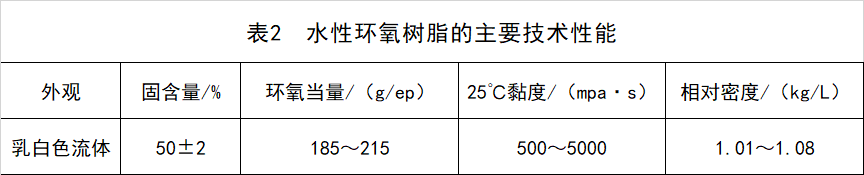

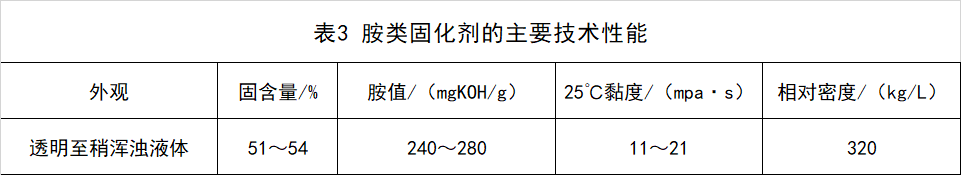

(2)环氧树脂及固化剂:水性环氧树脂及胺类固化剂,迈图化工有限公司产,主要技术性能分别如表2、表3所示;离子盐固化剂:自制,简要制备流程如下:将一定量的2-氯乙酞胺和1-R基咪唑经过加热、回流生成前驱体,前驱体与一定量的二氰胺银经过反应、过滤、提纯等步骤制得。

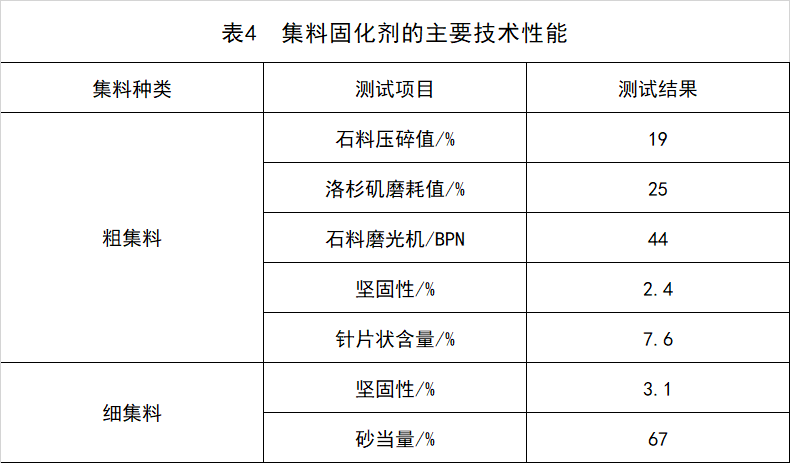

(3)矿料及填料:微表处矿料的.大粒径9.5mm,三档集料粒径分别为5~10mm、3~5mm和0~3mm。其中5~10mm和3~5mm的粗集料采用玄武岩集料,登封崇基建材有限公司;0~3mm细集料采用石灰岩机制砂,登封宏昌水泥有限公司。微表处所用集料的技术性能如表4所示。填料为磨细的石灰岩矿粉,禹州市顺风脱硫剂有限公司。

(4)水泥:天瑞P+F325水泥。

1.2 制备工艺

(1)离子盐固化环氧乳化沥青

目前,制备包括环氧树脂在内的改性乳化沥青常用的方法有3种:第1种,将水性环氧树脂.SBR胶乳等改性材料直接加到现成的乳化沥青中,操作简单方便,容易实施,但存在稳定性不足的问题;第2种,改性材料和乳化剂先混合均匀,再对沥青进行乳化得到改性乳化沥青,这种方法稳定性较好,适合大规模生产,但实验室制备较为麻镇:第3种,先对基质沥青进行改性处理,然后再乳化制备成改性乳化沥青,这种方法工艺较复杂,对设备要求较高。

本试验采用第1种方法,先将环氧树脂和离子盐固化剂按2:1质量比均匀搅拌。然后按设定掺量加到基质乳化沥青中充分机械搅摔,得到高子盐固化环氧乳化沥青。环氧树脂、离子盐固化剂、乳化沥青的用量均按除去水的有效成分计。

(2)肢类固化环氧乳化沥青

先将环氧树脂和胺类固化剂按1:I质量比均匀搅拌。然后按设定掺量加到基质乳化沥青中充分机械搅拌,得到胺类固化环氧乳化沥青。

(3)MS-3型微表处混合料

将不同档矿料、填料按比例混合,加入水搅排均匀,矿料、填料均润湿后,加入离子盐固化环氧乳化沥青快速搅拌20-30s,完全搅拌均匀得到微表处混合料。

1.3性能测试方法

环氧树脂的性能测试:将混合均匀的环氧树脂和固化剂混合液倒入哑铃型试模中,置于60℃环境中养护7d,取下哑鈴型试件测试拉伸性能,拉伸速率为2mm/min。同时从哑铃型试件上刮下部分粉体采用差示扫描热仪进行热力学分析。

环氧乳化沥青的性能测试:采用电炉直接加热的方法除去环氧乳化沥青中的水分制备燕发残留物。按照JTC E20-2011 (公路工程沥青及沥青混合料试验规程对改性乳化沥青进行三大指标和黏附性试验。利用荧光显微镜分析环氧树脂与乳化沥青的相容性。

微表处应用性能测试:微表处混合料按照JTC E20-2011规定进行不同浸水时间下的湿轮廓耗试验和动稳定度试验。

2环氧树脂性能分析

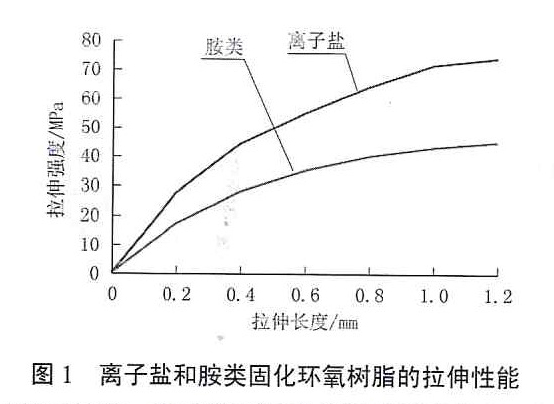

2.1离子盐和胺类固化环氧树脂的拉伸性能(见图1)

由图1可见,离子盐固化环氧树脂试件断裂时拉伸强度为74mpa,远高于胺类固化环氧树脂的45mpa,具有优异的拉伸性能。相对于胺类固化剂,离子盐作为环氧树脂固化剂对环氧沥青拉伸性能提升具有更大潜力。

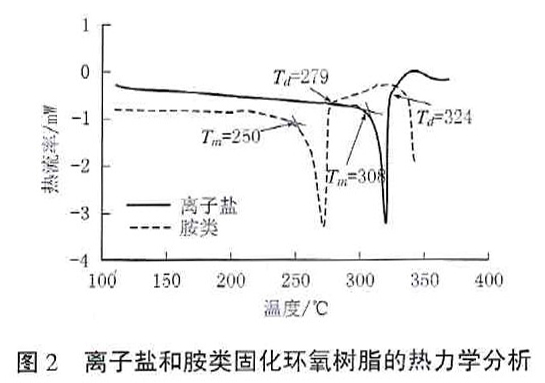

2.2 离子盐和胺类固化环氧树脂的热力学分析

由图2可见,随着温度不断升高,环氧树脂先经历玻璃化转变,随后开始分解。离子盐固化环氧树脂的玻璃化转变和分解温度分别为308、324℃,均高于胺类固化环氧树脂的250、279℃,表明其耐热性良好。

3 改性乳化沥青性能分析

3.1 改性机理分析

环氧乳化沥青在水分蒸发、喷酒、与集料拌和摊铺过程中,发生破乳同时环氧树脂进行固化反应。固化反应主要是环氧树脂和固化剂之间的交联反应,同时伴随着环氧树脂与乳化沥青的交联作用.通过所述的交联反应形式,环氧树脂与乳化沥青形成一个整体的三维空间交联结构,具有较高的强度、粘结力、温度稳定性。

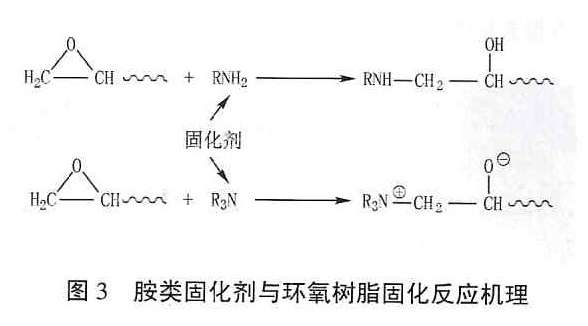

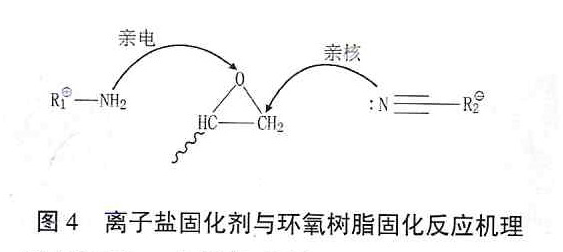

目前,常用的胺类固化剂固化机理如图3所示。离子盐固化剂对环氧树脂的固化反应机理如图4所示,阴阳2种离子配合协同固化,阳离子具有亲电性,阴离子具有亲核性,相比胺类固化剂,树脂的开环难度大大降低,使环氧树脂在相对较低的温度实现固化。

3.2 改性沥青三大指标分析

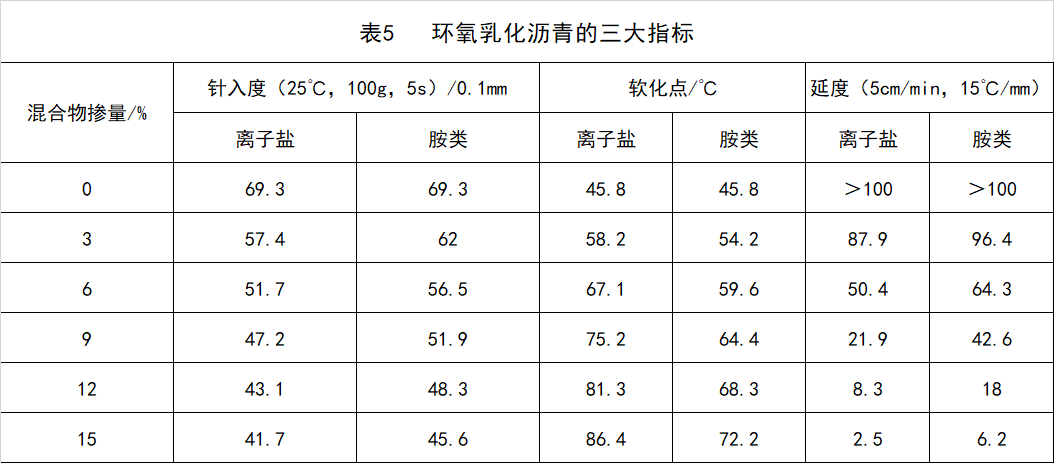

在乳化沥青中分别掺入0.3%、6%、12%、15%的环氧树脂金额离子盐固化剂混合物,进行离子盐固化环氧乳化沥青的三大指标性能测试,并与相同掺量的胺类固化环氧乳化沥青进行对比,结果如表5所示。

由表5可见,随环氧树脂掺量增加,环氧乳化沥青的针入度出现较为明显的下降,但下降程度逐渐趋于平缓;软化点平稳上升;延度则逐渐减小,当环氧树脂和固化剂总掺量超过6%时延度急剧下降,当掺量达到15%时离子盐体系的延度接近0。

这是因为环氧树脂体系加入的浓度越大,环氧乳化沥青的刚性越大,导致环氧乳化沥青的针入度不断减小;环氧树脂乳液与固化剂形成三维空间网状结构提高了乳化沥青的高温稳定性,软化点显著升高;同时环氧树脂为热固性树脂,这种三维空间网状结构使得乳化沥青变脆,降低了乳化沥青的延性。相同掺量下,离子盐固化环氧乳化沥青的针入度和软化点的性能提升程度明显高于胺类固化环氧树脂,对延度的降低作用同样高于胺类固化环氧树脂。

3.3 黏附性

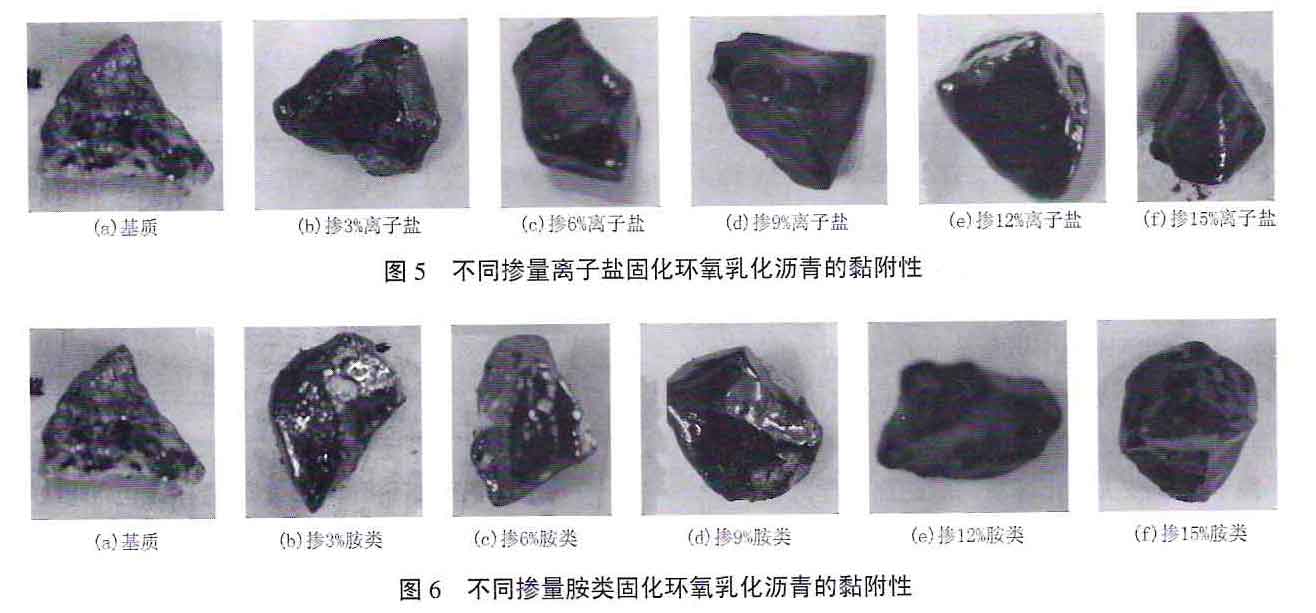

水损害是沥青路面的主要破坏形式之一,利用黏附性评价环氧乳化沥青与集料的粘结特性和抗水侵害的能力,测试结果如图5、图6所示。

由图5、图6可见,随着环氧树脂和固化剂掺量的不断增加,经水煮后集料表面的沥青剥落程度开始减少,沥青与集料的黏附性提高。在环氧树脂掺量为0,即采用基质沥青时,集料表面剥落.严重,这是由于基质沥青的软化点较低,沥青趋于流动态的缘故。离子盐固化环氧树脂掺量≥6%、胺类固化环氧树脂掺量≥12%,集料基本无剥落现象,这说明了环氧体系的掺入使沥青的抗水损害的能力显著增强。这是由于环氧树脂分子链中的极性基团可以增强改性乳化沥青与集料的结合能力,同时环氧树脂固化后形成了骨架结构,束缚了沥青的流动,.终使得环氧乳化沥青极大改善了与集料的黏附性。离子盐固化环氧乳化沥青的黏附效果更加明显,因为离子盐固化环氧树脂对乳化沥青改性效果更明显的作用,相同掺量下对软化点提升作用远高于胺类固化环氧树脂。

3.4微观分析

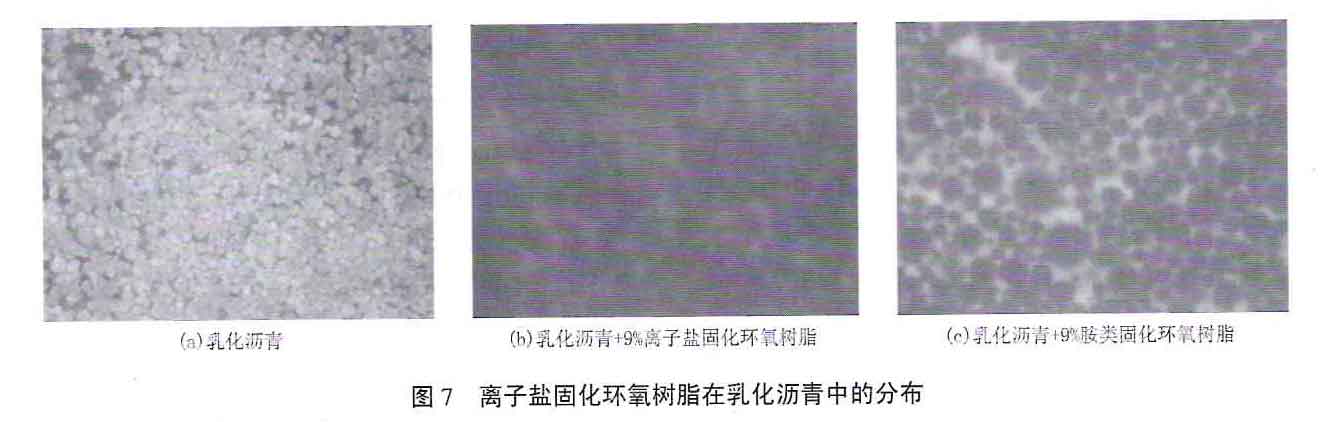

环氧树脂在荧光作用下可呈现出不同颜色,乳化沥青不产生任何变化,在荧光显微镜下根据颜色分布,观察环氧树脂在乳化沥青中的分布状态,结果如图7所示。

由图7可见,当离子盐固化环氧树脂掺量为0,只有乳化沥青时,整个视野没有产生任何荧光,乳液以颗粒的状态稳定存在。当分别掺入9%的离子盐固化环氧树脂和胺类固化环氧树脂后,乳液的颗粒仍然稳定存在,环氧树脂开始形成网络结构,表明离子盐固化环氧树脂均匀分布在乳化沥青中,与普通的胺类固化环氧树脂具有同样的相容稳定性。

综上,离子盐作为环氧树脂固化剂对乳化沥青的针入度、软化点和黏附性等性能提升远优于普通的胺类固化剂,同时具有优异的相容性,延度比普通的胺类固化剂的下降程度较大

4 混合料性能研究

4.1 水稳定性能

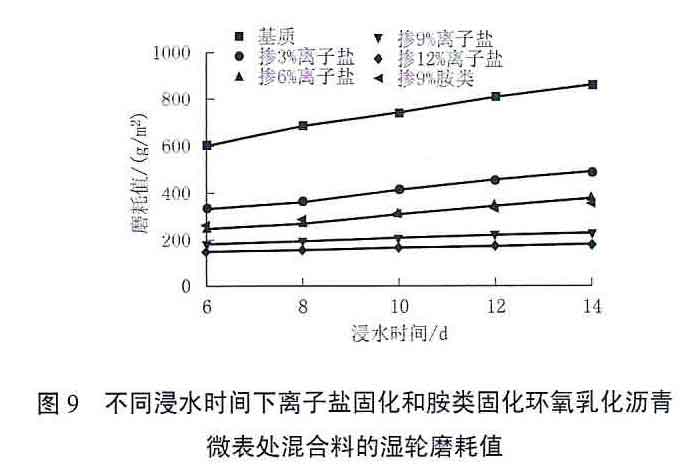

环氧乳化沥青微表处路用性能主要受混合料水分蒸发和环氧树脂对沥青性能的改善情况影响。微表处施工初始阶段,环氧树脂未发生固化,混合料中的水分开始挥发,主要靠乳化沥青胶结形成初始强度;环氧树脂开始发生固化反应,沥青的性能得到明显改善,作为微表处胶结料路用性能进一步提高。环氧树脂通过对沥青的改性,间接提高微表处性能,乳化沥青具有逆水化作用,受水损害较大。因此,本文分别对离子盐固化环氧树脂、胺类固化环氧树脂的沥青微表处进行水稳定性能分析。开展不同浸水时间下的湿轮磨耗试验(见图8),分析浸水时间对环氧乳化沥青微表处混合料水稳定性的影响,结果如图9所示。

由图9可见,相同浸水时间下,对于离子盐固化环氧乳化沥青,环氧树脂掺量越大,磨耗值越小,抗剥落性能越好,与沥青的黏附性测试结果一致,环氧树脂明显提高微表处混合料抗水损性能。磨耗值随浸水时间延长逐渐增大,增大趋势随环氧树脂掺量增加明显减弱。这是由于掺量较低时,对沥青的改性作用有限,对集料剥落产生的阻碍作用有限;当掺入足够多的环氧树脂后,环氧树脂对沥青改性形成足够的强度,能够明显减弱荷载和水对微表处混合料的剥落作用。9%掺量下,离子盐固化环氧乳化沥青微表处混合料的不同浸水时间磨耗值

均远低于常规的胺类固化剂,具有更好的水稳定性能。

4.2高温性能

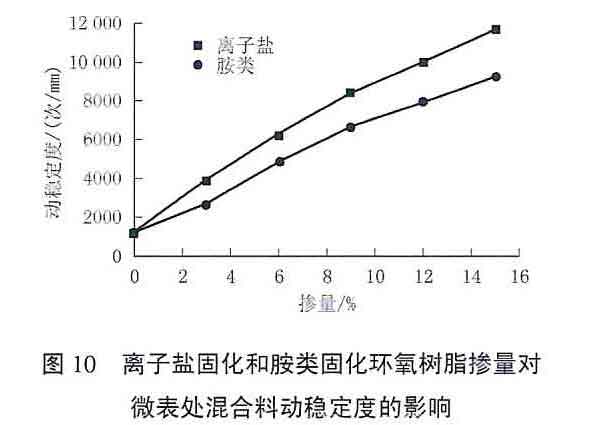

微表处作为道路表面病害的修复养护技术,运行过程中受车辆、环境直接影响,需要在高温条件下受车辆荷载仍具有结构层保持稳定的能力。采取动稳定度试验来验证离子盐固化环氧树脂不同掺量下的抗高温变形的能力,并且与胺类固化环氧树脂乳化沥青微表处混合料的高温性能进行对比,结果如图10所示。

由图10可见,随着环氧树脂掺量的不断增加,离子盐和胺类乳化沥青微表处混合料的动稳定度均显著提高,高温稳定性不断提升。相同掺量下离子盐固化环氧乳化沥青微表处混合料的动稳定度均高于胺类,当掺量为15%时,动稳定度提高了30%,这说明了离子盐固化环氧树脂在抵抗高温变形能力方面远优于胺类固化环氧树脂。

5结论

(1)当环氧树脂与离子盐固化剂的质量比为2:1时,离子盐固化环氧树脂的拉伸强度为74 MPa,远高于胺类固化环氧树脂的45MPa,力学性能明显提高;同时,玻璃化温度和分解温度分别从250、279℃升高到308℃和324℃,表明其耐热性良好,离子盐作为环氧树脂固化剂对环氧沥青力学和耐热性能提升具有更大优势。

(2)离子盐作为环氧树脂固化剂对乳化沥青的针入度、软化点和黏附性等性能提升远优于普通的胺类固化剂,并且环氧树脂掺量越高,提升效果越明显;延度比普通的胺类固化剂的下降程度较大;荧光显微镜分析离子盐环氧树脂在乳化沥青中均匀分布,具有良好相容效果。

(3)随着环氧树脂掺量的增加,环氧乳化沥青微表处混合料的湿轮磨耗值减小,水稳定性能显著提高,动稳定度增大,抗高温变形能力不断增强;相同掺量下,以离子盐固化环氧乳化沥青作为胶结料较胺类固化环氧乳化沥青的改性效果更明显。