0前言

水性工业涂料是以水为分散介质,广泛用于汽车、机电、轻钢、工业设备等领域。因其优异的环境友好特性,可替代传统的溶剂型涂料而备受工业涂装领域的青睐,在涂料行业的发展中一直占有重要地位。浸涂工艺相对于有气喷涂、无气喷涂等,具有涂装工艺操作简单、无漆雾、对环境更加环保等特性,对操作工人技术性要求也更低,因此浸涂工艺就成为工业涂料涂装方式的主流。由于浸涂工艺要求涂料的黏度相对较低,故也会带来诸如上膜厚难、上下膜厚不均匀等问题,而这些问题直接与涂料的流变特性紧密相关,对涂料流变性的研究目前主要是针对简单剪切,对纯剪切的研究很少。水性工业涂料的增稠及其聚氨酯缔合型增稠剂的增稠机理如图1、图2所示。

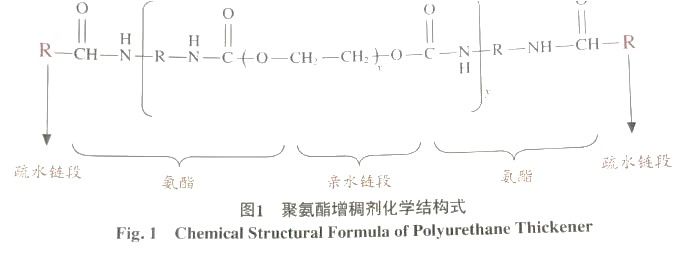

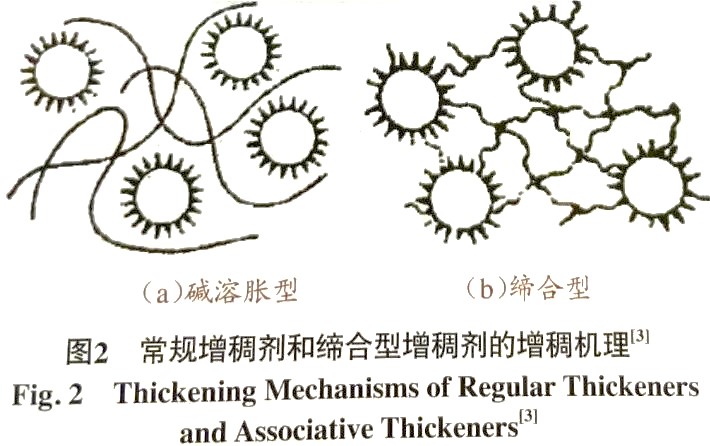

涂料领域增稠剂类型有碱溶胀、疏水改性碱溶胀、纤维素醚类、聚氨酯类缔合增稠剂(HEUR)等类型;考虑到工业涂料对耐水、耐盐雾性等耐性要求更高,所以优选聚氨酯类缔合增稠剂;聚氨酯类缔合增稠剂是非离子憎水改性环氧乙烷聚氨酯嵌段共聚物,具体的化学结构式如图1所示。聚氨酯类缔合增稠剂可分为3个部分,两个末端疏水性链段,两个氨基酯和一个长链亲水链段。长链亲水链段多为水溶性较好的聚氨酯或聚醚二醇链段,亲水链段和疏水链段之间由稳定的氨基甲酸酯基团连接。聚氨酯类增稠剂的增稠机理如图2所示,其特殊的“亲油、亲水、亲油”形式的三嵌段聚合物结构,使得每个增稠剂分子的亲水链段可以与水相中的水分子形成氢键缔合。聚合物上的末端疏水基团又可以吸附在乳液或颜料颗粒表面,在颗粒之间形成桥一样的链接,从而形成网状结构,直接影响了体系的黏度特性。

本文主要讨论两种不同类型的聚氨酯增稠剂的低剪、中剪流变行为对上述问题的影响规律,确定两种增稠剂的比列对浸涂工艺性能的影响。

1实验部分

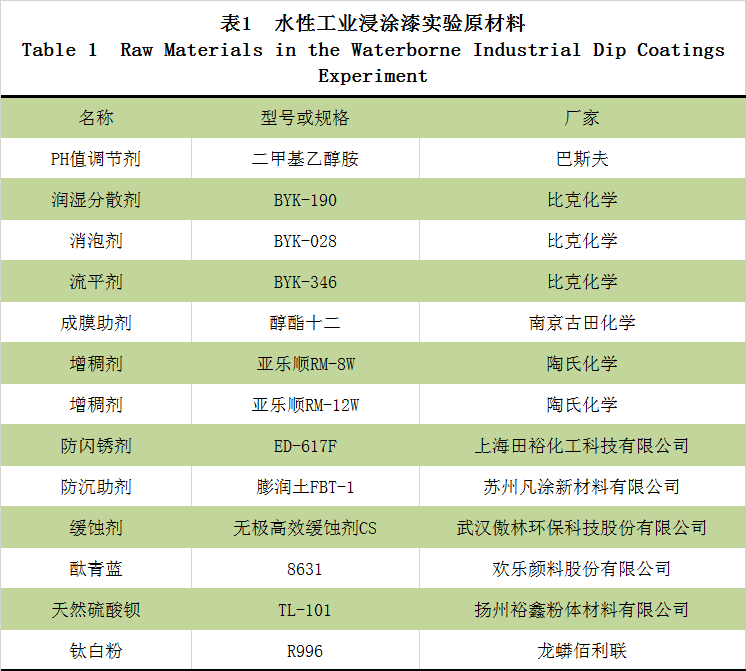

1.1实验用原材料以及仪器设备(见表1、表2)

1.2水性工业浸涂漆的制备

1.2.1水性涂料基础配方

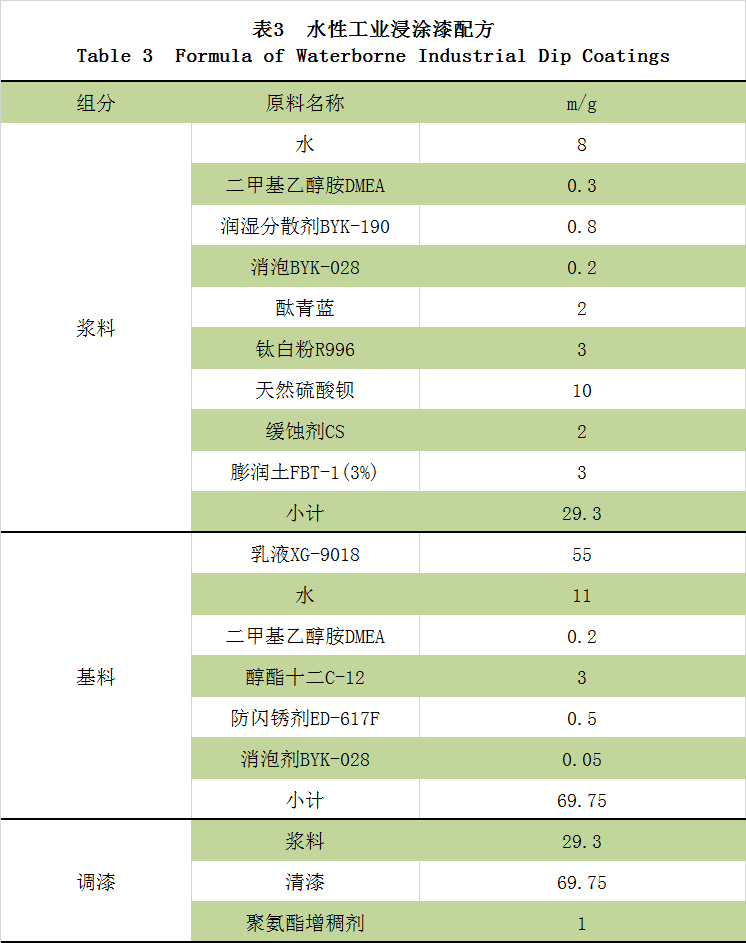

水性工业浸涂漆实验配方见表3。

对增稠剂的增稠效果影响比较大的是分子中含有的至少两个末端疏水链段这中间亲水链段的亲水性及分子量。增稠剂RM-12W含有大量的环糊精,为低剪增稠剂,对低剪应力下的黏度贡献较大,可有效防止涂料在储存过程中的沉降现象;增稠剂RM-8W为中剪增稠剂,对中剪应力下的黏度贡献较大,可以提供流动和流平性。

为了实验的准确性,将两种聚氨酯增稠剂按质量比例进行预混,两种聚氨酯型增稠剂的比列见表4。

1.2.2制漆工艺

(1)浆料:将配方量的水、分散剂、pH值调节剂、消泡剂、颜填料、防尘剂加入到振荡罐中,开启振荡机高速振荡30min至细度低于30um用200目滤布过滤待用;

(2)基料:将配方量的乳液、水、pH值调节剂、成膜助剂、防闪锈剂、消泡剂、流平剂在搅拌状态下依次加入烧杯中,并充分搅拌25~35min,用200目滤布过滤待用;

(3)调漆:将配方量的浆料、基料搅拌均匀,加入不同配比的聚氨酯增稠剂,调整黏度至80~85KU即得水性工业浸涂原漆。浸涂操作时加入约20%水,涂-4♯杯黏度调至30s左右即可;增稠剂正交配比见表4。

1.3性能测试

(1)将原漆加水调整至涂涂-4♯杯黏度调至30s;浸板并测试干燥后的上下膜厚差;

(2)使用旋转粘度仪测试浸涂漆触变指数:依据GB/T2794-1995《胶黏剂黏度的测定》,采用NDJ-4型旋转黏度计,选用2档转速(6r/min和60r/min),测试室温下样品的黏度触变指数TI=n6/n60。

(3)用流变仪进行三段式测试模式,测试浸涂漆流变响应。在..个时间段内,采用低剪切速率首先评估涂料初始黏度;然后在第二段,通过高速剪切,破坏结构;接着在第三个时间段内,重新采用低剪速率,评估结构恢复的情况。

2结果与讨论

2.1触变指数与浸涂.终膜厚的影响

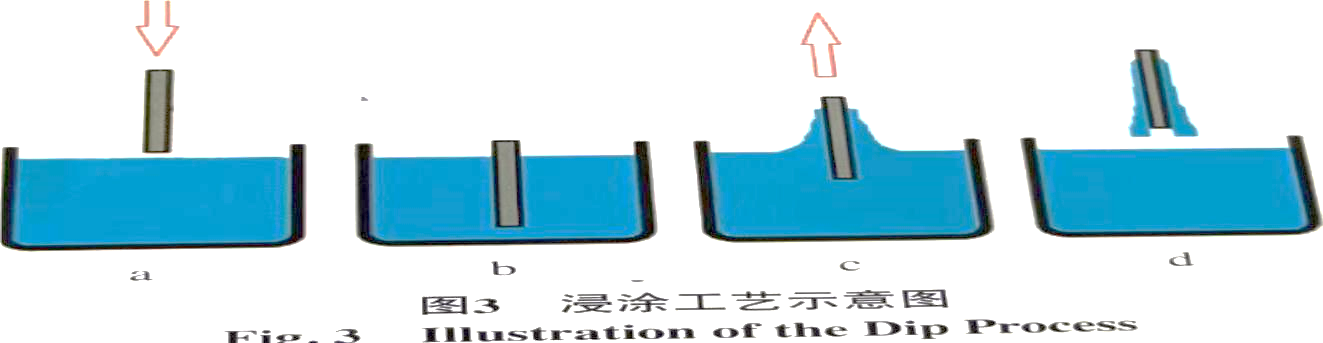

图3为本实验浸涂工艺示意图,其中,a为工件进入工业涂料的过程,b为在工业涂料槽缸中的状态,c为工件离开工业涂料的过程,d为工件完全离开工业涂料容器之后漆业流平的状态。

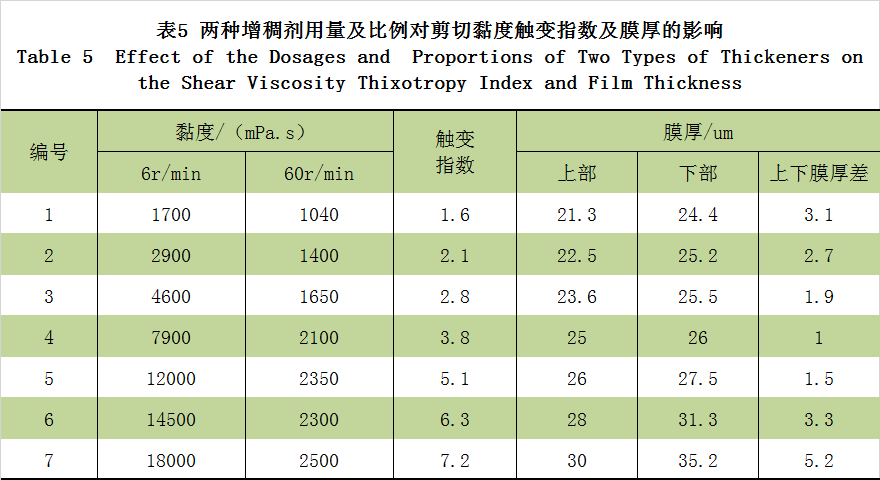

表5为两种增稠用量及比例对剪切黏度触变指数及膜厚的影响。

从表5可以看出,不同增稠比例搭配对.终膜厚的影响,随着增稠剂RM-12W占比增多,水性工业涂料触变指数呈增加的趋势,.终上下膜厚也呈现出增加的趋势。这种浸涂工艺属于低剪切行为,而增稠剂RM-12W正好属于低剪增稠剂,增稠剂RM-12W占比增加,触变性增加,在浸涂工艺流程c步骤时涂料的触变性越高,基材向上提出液面时,附着于基材的漆量越多,导致.终膜厚呈增加的趋势。即实验7♯聚氨酯增稠剂比例为m(RM-12W): m(RM-8W)=5:1浸涂膜厚.高。

2.2两种增稠剂配伍对浸涂涂料流变行为及.终上下膜厚差的影响

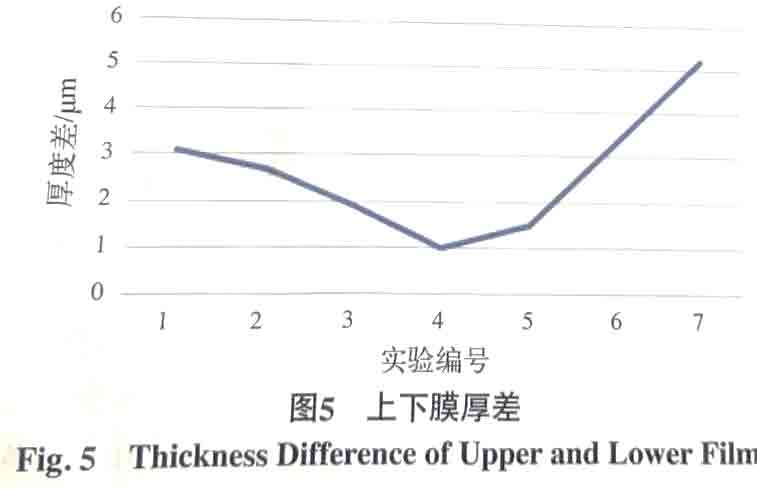

从图4可知,随着增稠剂RM-12W在增稠剂占比中的增加,.终涂膜呈现越来越厚的趋势。但是从图5看出,随着增稠剂RM-12W占比的增多,上下膜厚差呈现先降低后又增大的趋势;上下膜厚差在实验4♯出现.小值,即RM-12W与RM-8W的质量比列至1:1时膜厚差达到.小。

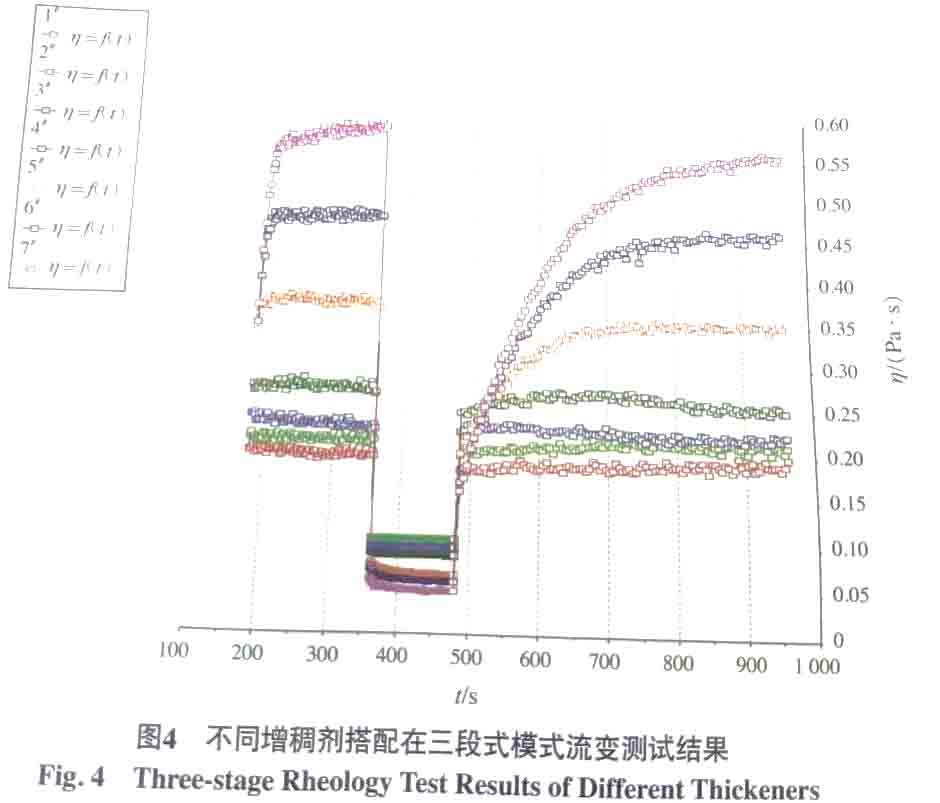

采用流变仪对浸涂工业涂料进行三段式测试,由图4还可以看出:

(1)在..阶段低剪切速率下呈现出的黏度随增稠剂RM-12W的增加黏度明显增加的趋势;

(2)第二段为高剪切速率的过程,旨在破坏增稠剂之间或增稠剂与乳液、粉料之间的缔合结构,由于未加入高剪增稠剂该段的黏度较低;

(3)第三段为模仿施工中浸涂件离开漆液后的黏度恢复过程。由图4♯可明显看出,480s处即停止高剪的瞬间,瞬时黏度恢复的效率随增稠剂RM-12W的增加先增长后降低,在实验4中的瞬时黏度恢复效率.高,实验7♯瞬时黏度恢复.慢。这是由于该阶段是浸涂工艺流程d中增稠剂重新构建缔合结构的过程,也是涂料浸涂剪切变稀后黏度恢复的过程。缔合结构构建得越快,浸涂工件上漆液自上而下停止流动的时间越短,从而上下涂膜的厚度差越小,即实验4聚氨酯增稠剂比例为m(RM-12W):m(RM-8W)=5:1时相对膜厚适中、成膜较为均匀,上下膜厚差.小。

3结语

根据本实验数据 确定了两种不同种类的聚氨酯增稠剂对浸涂的影响。对水性工业涂料浸涂领域有着实用性和参考性。并从侧面反映了使用流变仪采用三段式测试方法对浸涂工业涂料进行黏度表征的实用性。对水性工业涂料进行纯剪切的研究将是解决水性工业涂料领域流平、流挂、上下膜厚差等应用问题的基础研究方向。