新型改性水性环氧树脂的制备及性能研究

摘要:以自制反应型表面活性剂为亲水基团,加入低分子量环氧树脂等,制备环氧当量800g/eq左右的环氧树脂,并在合适的温度下进行水性化。与市售的水性环氧树脂进行对比,也具备了优异的打磨性和耐水性,干燥性能相比之下也更加得优异,更加适合“湿碰湿”体系。且由于可添加更少的固化剂,也具备更好的性价比。

关键词:水性树脂;工业涂料;水性环氧树脂

中图分类号:TQ630.4 文献标识码:A 文章编号:1006-2556(2021)11-0040-06

DOI:10.13531/j.cnki.china.coatings.2021.11.009

0 前言

近些年来,环境保护的要求日益迫切和严格,许多国家因此相继颁布了有关控制VOC的法令法规。由于环保法规不断强化,促使环境友好型涂料加速发展,其中发展.快的是水性涂料、粉末涂料、高固体分涂料和辐射固化涂料,其中由于溶剂价格的上涨以及环境保护法规的限制,使得以水作为分散介质成为涂料发展的趋势之一。而水性环氧树脂具有无污染、安全无毒、施工工具易于清洗等特点,可替代目前广泛使用的传统溶剂型涂料,具有很大的经济效益和发展前景。

本项目的开发,可以积极响应国家环保号召,减少VOC的排放总量;解决普通水性环氧树脂打磨性不佳、干燥慢等缺点;进一步将水性树脂以及水性涂料产品更好地推入市场,逐步代替传统溶剂型类产品。实验开发的新型水性环氧树脂产品,弥补了国内水性环氧树脂的空缺,该产品既符合环境利益,也符合经济发展效益,市场应用前景非常广阔。

本研究合成的新型水性环氧树脂产品,对比市售的常规水性环氧树脂,其具备了更大的分子量,并且使用化学接枝的方法,将其接入到环氧树脂中,使得大分子水性环氧树脂在水中也可以达到较好的乳化效果。而其与常规水性环氧树脂相比,在不含有更多的聚醚结构的情况下,稳定性没有变差,且具备更好的早期打磨性能,以及更加..的耐水性能,解决了较多水性环氧树脂目前存在的问题。

1 实验部分

1.1 实验原料

实验主要原料见表1

表1 实验主要原料

|

主要原材料 |

规格 |

|

反应型乳化剂 |

自制 |

|

环氧树脂128 |

工业级 |

|

双酚A |

工业级 |

|

四丁基溴化铵 |

试剂级 |

|

丙二醇甲醚 |

试剂级 |

|

去离子水 |

工业级 |

其他助剂还包括:分散剂6208(湛新)、消泡剂、高色素炭黑、钛白粉、滑石粉(1250目)、沉淀硫酸钡(1250目)、防锈颜料、底材润湿剂、缔合型增稠剂。

1.2 仪器设备、

四口烧瓶、搅拌器、温度计、加热装置、冷凝器、高速分散机、旋转黏度计、电热鼓风干燥箱、马尔文3000粒径仪、电子天平。

1.3树脂制造工艺

1.3.1新型水性环氧树脂的合成

在装有滴液漏斗、回流冷凝管、机械搅拌器及温度计的四口瓶中,首先加入反应型乳化剂、环氧树脂128、双酚A,加热使温度升高至100℃后,将四丁基溴化铵加到反应瓶中,升温至160℃,保温3h。使用盐酸丙酮法测试环氧当量,当环氧当量达到750-850g/eq后,反应结束。

1.3.2水性环氧树脂乳液的制备

将合成好的环氧树脂装入分散釜中,将温度设置为50℃。然后开始搅拌,并开始缓慢滴加水,滴加时间设置为5h。滴加结束后测试固含量和黏度。指标合格后,包装、出料。

1.3.3水性环氧涂料的制备

(1)先将环氧树脂、润湿分散剂、消泡剂、炭黑、钛白粉、滑石粉、硫酸钡、防锈颜料以及一部分水加入调漆釜中,搅拌均匀后高速分散至细度≤40um后待用。

(2)将底材润湿剂、少量丙二醇甲醚加入调漆釜中,中低速搅拌均匀,用缔合增稠剂和去离子水来调整黏度到出厂指标。

1.4 分析与调试

性能评价方法及所使用的仪器如表2所示。

表2 性能评价方法及所用仪器

|

评价项目 |

评价标准 |

方法与仪器 |

|

固含量 |

GB/T 1725-1979(1989) |

质量法测试 |

|

黏度 |

GB/T 9751-1988 |

旋转黏度计NDJ-1型 |

|

细度 |

GB/T 1724-1979(1989) |

刮板细度计 |

|

涂膜厚度 |

GB/T 1764-1989 |

磁阻测厚仪 |

|

附着力 |

GB/T 1720-1979(1989) |

划格法 |

|

耐盐雾性 |

GB/T 1771-2007 |

盐雾试验箱 |

|

耐水性 |

GB/T 1733-1993 |

水浴锅 |

红外光谱分析采用Nicolet Avatar360型红外光谱仪。

1.5 树脂贮存稳定性测试

将制备好的水性树脂放入50℃烘箱中,放置30d后取出观察其有无沉淀、析出颗粒,以及粒径有无返粗。

1.6 样板的制备与喷涂

采用102mm×150mm×16mm喷砂钢板用于环氧涂料的性能测试,粗糙度为25-40um。喷涂的膜厚约为(40±4)um。喷涂好以后,50℃烘烤10min后80℃烘烤40min。.后常温下放置7d后测试性能。

2 结果与讨论

2.1水性环氧树脂配方及性能

不同乳化剂含量的环氧树脂配方及基础性能指标如表3、表4所示。

表3 不同乳化剂含量的环氧树脂配方

|

配方编号 |

1 |

2 |

3 |

4 |

|

|

m/g |

反应型乳化剂 |

5.5 |

8 |

8.5 |

10 |

|

环氧树脂128 |

58.6 |

57.6 |

56.7 |

55.7 |

|

|

双酚A |

22.5 |

22 |

21.4 |

20.9 |

|

|

四丁基溴化铵 |

0.08 |

0.08 |

0.08 |

0.08 |

|

|

丙二醇甲醚 |

13.32 |

13.32 |

13.32 |

13.32 |

|

|

去离子水 |

57.7 |

57.7 |

57.7 |

57.7 |

|

|

总量 |

157.7 |

157.7 |

157.7 |

157.7 |

|

|

环氧当量(固体计)/(g·eq-1) |

778 |

781 |

774 |

777 |

|

表4 树脂基础性能指标

|

配方编号 |

1 |

2 |

3 |

4 |

|

固含量/% |

53.2 |

53.1 |

52.9 |

52.9 |

|

黏度/(mPa·s) |

800 |

1400 |

2500 |

>20000 |

|

贮存稳定性 |

有显示分层 |

30d后有返粗现象 |

无变化 |

无变化 |

2.2水性环氧树脂粒径分析

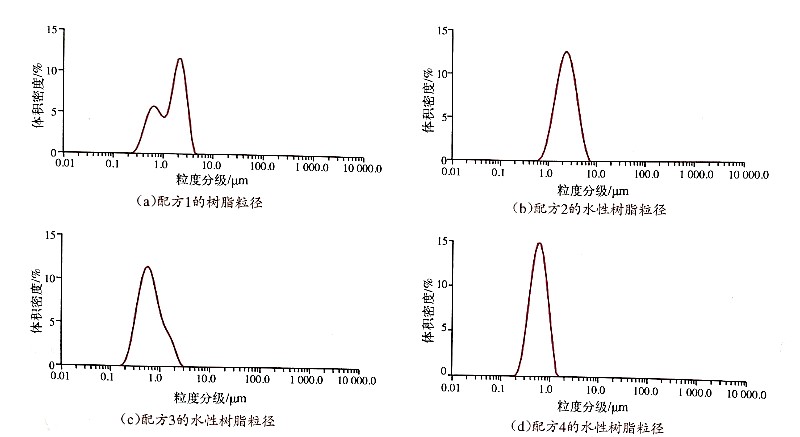

从图1中4组粒径分布可以看出,配方1的粒径出现了双峰的现象,而且其粒径较粗,绝大多数的环氧粒子偏大,接近于10um。配方2中的粒径虽然未出现双峰的现象,但是其大多数的粒径分布也接近于10um。而配方3以及配方4的粒径,绝大多数接近于1um,明显好于配方1以及配方2。随着反应型乳化剂添加量的增加,其制备好的树脂的粒径也会越来越小。而根据经验,水性环氧树脂的粒径>2um,则乳液会出现稳定性不好,并且防腐蚀性能会较差的问题。

图1 不同乳化剂配方的粒径分布

2.3 水性环氧涂料的状态及机械性能测试对比

首先使用自制的水性环氧树脂,以及相同工艺下制备的环氧当量为450g/eq左右的常规品种水性环氧树脂作为对比制备色漆,色漆配方见表5。

表5 水性环氧防腐蚀涂料配方

|

组分 |

m/g |

||

|

环氧水性树脂E14色漆 |

对比色漆 |

||

|

色漆 (组分A) |

水性环氧树脂 |

43.75 |

41.5 |

|

非离子型分散剂 |

0.9 |

0.9 |

|

|

消泡剂 |

0.05 |

0.05 |

|

|

炭黑 |

2 |

2 |

|

|

钛白粉 |

7.1 |

7.1 |

|

|

滑石粉(1250目) |

3 |

3 |

|

|

沉淀硫酸钡(1250目) |

28.5 |

28.5 |

|

|

防锈颜料 |

6.5 |

6.5 |

|

|

去离子水 |

9.2 |

9.2 |

|

|

丙二醇甲醚 |

1.2 |

1.5 |

|

|

底材润湿剂 |

0.02 |

0.02 |

|

|

缔合型增稠剂 |

0.03 |

0.03 |

|

|

固化剂 (组分B) |

固化剂AERS7013 (无锡洪汇) |

4 |

6.25 |

|

水 |

10.42 |

10.42 |

|

表5配方为本性能测试的配方,几组配方颜基比一致,颜填料组成以及比例一致。具体机械性能见表6。

表6 环氧涂料性能及状态

|

项目 |

色漆1 |

色漆2 |

色漆3 |

色漆4 |

对比色漆 |

|

在容器中状态(组分A) |

均匀无硬块 |

均匀无硬块 |

均匀无硬块 |

均匀无硬块 |

均匀无硬块 |

|

涂膜外观 |

平整 |

平整 |

平整 |

平整 |

平整 |

|

固含量 (组分A)% |

64 |

64 |

64 |

64 |

63 |

|

黏度/KU |

60 |

75 |

80 |

130 |

80 |

|

附着力/级 |

1 |

1 |

1 |

1 |

1 |

|

柔韧性/mm |

1 |

1 |

1 |

1 |

1 |

|

耐冲击性(kg·cm) |

50 |

50 |

50 |

50 |

50 |

|

硬度 |

2H |

2H |

2H |

2H |

2H |

在制备色漆的过程中,色漆1-色漆4中的区别为,新型水性环氧树脂分别使用配方1-配方4制备的水性环氧树脂。

而在色漆性能的测试中,色漆1与色漆2出现了贮存稳定性不好的问题,具体表现为油水分离。而色漆4在制备色漆的过程中,黏度过大,造成在喷涂的过程中需要大幅度地调整黏度。所以基于对色漆稳定性以及施工性能的考虑,色漆3是更加符合涂料应用的配方。所以后续对于性能的测试,都选用的色漆3。

2.4 水性环氧涂料的耐化学品性能测试对比

应用于工业涂料,则必须重视化学介质对涂膜的腐蚀性,本文观察涂膜在酸、碱、水溶液中的状况及表面破坏程度,分析涂膜的耐腐蚀性能,测度数据见表7。

表7 耐化学品性能测试对比

|

测试项目 |

色漆1 |

色漆2 |

色漆3 |

色漆4 |

对比色漆 |

|

耐水性 (蒸馏水) |

30d无变化 |

30d无变化 |

30d无变化 |

20d无变化,30d未通过 |

20d无变化,30d未通过 |

|

耐丙酮擦拭(100次) |

通过 |

通过 |

通过 |

通过 |

通过 |

|

耐酸性(10%H2SO4,24h) |

未通过 |

未通过 |

未通过 |

未通过 |

未通过 |

|

耐碱性(10%NaOH,96h) |

通过 |

通过 |

通过 |

通过 |

通过 |

由表7可知,新型水性环氧树脂的耐化学品性能相比于常规水性环氧树脂,并没有出现明显的下降,而且其耐水性更好。主要原因是由于其交联密度虽然不如常规低分子量水性环氧树脂,但是其本身具备了较大的分子量,所以其在交联阶段,可以很快地达到较好的综合性能,使得基本的耐化学品性没有出现明显的下降且耐水性更佳。

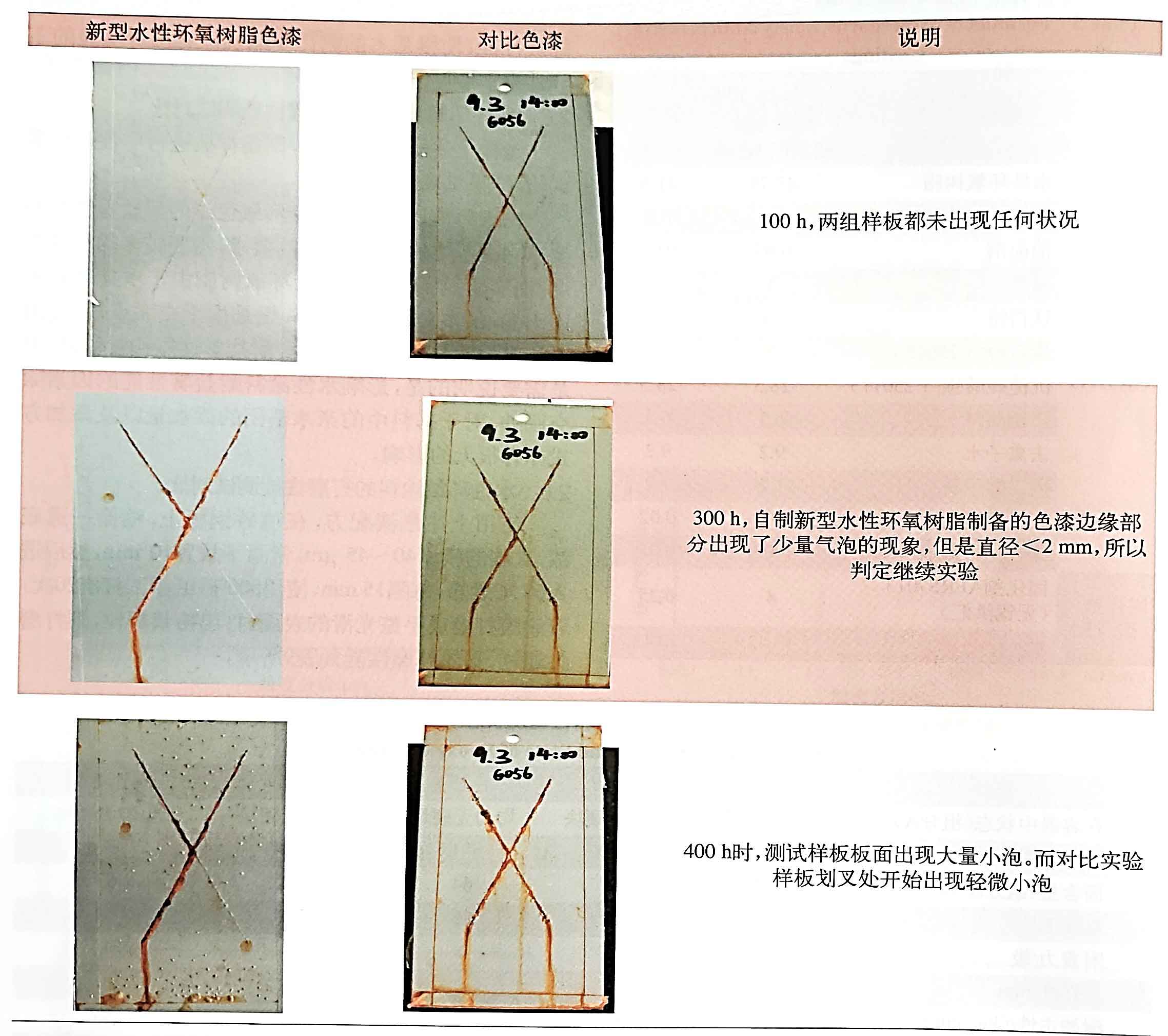

2.5水性环氧涂料的耐盐雾性能测试对比

选择上述配方3的色漆,制备样板进行中性耐盐雾试验,结果见表8。

由表8可以看出,双组分环氧色漆的耐盐雾性能的要求除颜基比外,对于基料的要求,需要较多的交联密度,而实验制备的大分子量环氧树脂由于本身环氧基团不多,虽本身分子量不小,但是由于交联点较少,所以相对于低分子量环氧树脂,耐盐雾性能相对较差。但是需要说明的是,影响水性涂料耐盐雾性能的因素除交联外,对于基料中的亲水基团的添加量以及添加方式亦有很大的影响。

2.6水性环氧涂料的打磨性能测试对比

使用上述色漆配方,在喷砂钢板上,喷涂一道底漆,底漆的膜厚40-45um。常温下放置10min,然后进入60℃烘箱,每隔15min,使用800#砂纸手工打磨20次,若涂膜打磨成平整光滑的表面,打出粉状颗粒,则打磨性通过。具体打磨性能如表9所示。

表9 水性环氧涂料打磨性能测试对比

|

60℃烘烤时间/min |

新型水性环氧树脂制备的色漆 |

对比色漆 |

|

15 |

打磨不出粉 |

打磨不出粉 |

|

30 |

打磨出粉,表面不平整 |

打磨不出粉 |

|

60 |

打磨出粉且表面平整 |

打磨不出粉 |

|

120 |

|

打磨出粉,表面不平整 |

综上所述,自制高分子量水性款氧树脂具备明显更好的打磨性。主要的原因是,新型水性环氧树脂具备了更大的分子量,所以其即使在较少的交联的情况下,基本的硬度也达到了打磨的要求。

3 结语

(1)以环氧树脂128为基料,通过使用双酚A以及自制的反应型乳化剂作为扩链剂,将环氧当量扩大到750-850g/eq,相对于市场上常见的环氧当量为450-550g/eq的水性环氧树脂,其具备了更大的分子量以及初始硬度,但是对于制备和乳化的工艺要求比市售常规水性环氧树脂更高。

(2)树脂中的乳化剂含量对于树脂参数以及制漆的性能影响较大。添加量少,则树脂的稳定性较差。而添加量多,虽然粒径以及稳定性好,但是其黏度过高,其制漆的难度会较高,且由于亲水基团过多,对于防腐蚀性能,特别是盐雾性的影响较大。

(3)新型水性环氧树脂相比于市售常规水性环氧树脂,其耐化学品性能并没有出现下降,而其耐水性有所提升。

(4)新型水性环氧树脂在耐盐雾性能上相较于市售常规水性环氧树脂会出现小幅度的下降,分析原因,主要是交联密度相对较小,涂膜的网状密度不够。

(5)新型水性环氧树脂的施工性相比于市售常规水性环氧树脂会有较大的改善,尤其是干燥性能,特别是在底漆的打磨性上,提升较大。其原因在于,新型水性环氧树脂本身的分子量以及硬度都大于市售常规水性环氧树脂,而其固化剂的添加量更少,所以在干燥的初期,虽然交联得还不是很充分,但是硬度已经具备了可以进行打磨的程度。所以对于工程机械等需要更好施工性能的行业,可以尝试采用更大分子量的水性环氧树脂进行制漆。