表面处理(喷砂除锈) :

1.1 喷砂设备选择:选用高效喷砂机和无油空气压缩机,并配备有空气净化装置及油水分离器。

1.2 磨料的选择:

(1)喷射用磨料要干燥,无油污,清洁无杂物,不能对涂料的性能有影响。磨料的导电率将不得到高于-300ms/cm。河砂将不得用于喷砂使用。

(2)喷砂磨料应达到要求清洁度,没有磨料粉末留在被清洁表面。磨料不应含有超过总共5PPM的可溶盐或过量的灰。磨料应上报批准,且一旦批准,没有预先同意不能改变。在有可能污染磨料的室外或室内车间,磨料不能重复使用。

(3)磨料的大小要能够产生规定涂料系统要求的粗糙度。喷砂表面的峰谷高度差不能超过0.1mm。表面粗糙度级别根据ISO8503进行评估。(4)喷砂时注意防止油和/或水对喷砂后钢材表面的污渍。

1.3环境的测定:喷砂作业时,环境温度应高于5°C(低于5°C时采取相应措施),基体表面实际温度高于露点温度3°C ,空气湿度不宜超过85%。

1.4 喷砂施工工艺参数:

|

参数名称 |

嘴砂参数 |

注明 |

|

喷砂距离 |

100-300mm |

|

|

喷砂角度 |

60°- 70° |

避免90°,以免砂粒嵌入基体 |

|

空气压力 |

0.5- 0.7Mpa |

|

|

喷砂嘴孔径 |

8-15mm |

孔径增大0.25d时,更换喷咀 |

|

喷枪移动速度 |

以保证质量为原则 |

|

|

砂粒大小 |

1.0-2 5mm |

|

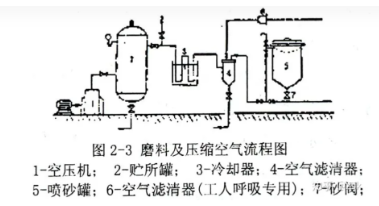

1.5喷砂除锈示意图

1.6喷砂操作:

开车前应先把合格的磨料装入砂罐,检查配套设备的链接性能和压力仪表的准确性,理顺喷砂管道,操作人员穿好防护衣,装好喷砂、枪头,以准备工作就储后,再开动机器,打开喷砂阀门,开始喷砂。

1.7喷砂气体压力须控制在0.5-0 7Mpa之间,

1.8喷砂枪嘴距离基体面应控制在100-300mm之间,喷砂角度60°- 70°,避免90°,以防砂粒嵌入基体。

1.9喷砂后的基体表面达到无油脂、无氧化物、无杂物,使基体露出均匀一致的灰白色表面。

1.10所喷好的清洁度应达到GB/T8923-88标准Sa2.5级的要求,粗糙度应达到30μm-85μm,否则重新喷砂处理。

1.11喷砂设备应尽量接近工件,以减少管路长度和压力损失,避免过多的管道磨损,也便于施工人员相互联系。

1.12喷砂软管力求顺直,减少压力损失和磨料对弯折处软管的集中磨损,对运行中必须弯折处,要经常条换磨损方向,使磨损比较均匀,延长软管使用寿命。

1.13喷嘴移动速度视空气压力、出砂量及结构表面污染情况灵活掌握,喷嘴移动速度过快,表面处理不彻底,再补射时会使附近已喷好的表面遭到磨损,且降低功效。喷嘴移动速度过慢,会使工件遭到削弱。

1.14喷砂完毕,应用压缩空气吹净表面灰尘和附近的积砂。

1.15涂装前如发现基体金属表面被污染或返锈,应重新处理以达到要求的表面清洁度等级

1.16检查的方法可依次通过下列四大步骤进行:

1.19喷砂作业安全与劳动保护:

(1)喷砂工作时必须全身防护, 防止粉尘污染,控制粉尘蔓延。穿具有空气分配器的头盔面罩防护服、厚手套和耳塞。喷砂辅助操作人员,可选用阻尘效果好,呼吸阻力小,质量轻的过滤式防尘口罩。

(2)喷砂工作时应划清工作区与安全区,施工现场要有安全标志线,禁止无防护的人员进入磨料直接或间接射及的区域。

(3)作业前操作工应检查软管、接头、空气压缩机和喷砂机等,在确认没有破损和故障后方可使用。

(4)当现场需要防止磨料飞溅时应搭建临时棚屋。

1.20修补时的表面处理

(1)喷砂处理的方法和要求可参照二次除锈进行。注意:在修补处理时,应当注意对周围完好涂层的保护,避免损伤周围涂层。

(2)采用动力工具处理时,应当达到GB8923-88中规定的St3的标准。

(3)对于修补表面处理边缘的原有涂层 ,应当使用动力砂纸圆盘打磨破损涂层的边缘,形成光顺的斜坡,以利于修补油漆与原有涂层的光顺过渡,保证整个涂层的良好外观和漆膜的均匀。