高固体分低表面处理环氧涂料性能研究

目前,在钢结构防腐涂装工程中,绝大多数采用重防腐涂料涂装的方法。但是为了保证涂层的防腐质量,必须对钢材的表面进行彻底的喷砂处理,清洁度一般要求达到ISO8501-1988的Sa2.5级,目前在进行表面处理施工中主要存在于以下几个方面问题:(1)表面除锈喷砂技术条件不能满足施工要求,处理效果不能达到施工技术要求。(2)复杂结构作业面的结构死角不能进行彻底喷砂处理。(3)除锈喷砂处理会造成粉尘和噪声污染,收到现场及环保条件限制。(4)除锈设施及其他条件原因,.终导致钢结构表面前处理除锈质量 不能达到标准Sa2.5要求,从而不能保证好涂膜的施工效果。

近年来,国内许多桥梁厂、厂房钢构、化学工程进入了维修期,这就提出要求低表面处理(带锈涂装),低表面处理涂料又称表面容忍性涂料,它们可以喷涂在下列3种状况的钢结构表面:(1)用手工或动力工具打磨处理,达到ISO8501-1988 St2或St3级的钢材表面;(2)带闪锈或微锈的钢材表面;(3)多种类型的旧涂层表面。

本试验以双酚A环氧树脂为基础,加入液体改性树脂,对环氧固化剂进行复配选择,对附着力促进剂进行了研究确定,制备出低VOC排放及更符合带锈表面涂装的长效防腐低表面处理环氧涂料。可应用在底材处理达不到Sa2.5级的边角部位、牢固的锈层小于60um以下的金属表面,也可以用于旧涂层维修表面等,都具有优异的底材附着力、防腐蚀性和环境友好性,同时降低了人员操作要求和施工费用。

综上所述,该低表面处理涂料是节能、高效、高防腐产品,并已在市政建设、桥梁、港口设施等行业维护维修等众多项目中得到推广应用。

1实验部分

1.1试验原料

环氧树脂,NPEL128,南亚环氧树脂有限公司;改性液体树脂,吕特格;1#环氧固化剂,卡德莱;2#环氧固化剂,空气产品;3#环氧固化剂,自制;4#环氧固化剂,自制;防锈颜填料,杭州锶坦;填料,滁州格锐;分散剂、流平剂、消泡剂、润湿剂,毕克;附着力促进剂A,广州致辉;附着力促进剂B,道康宁;稀释剂,自制。

1.2实验仪器

电子天平,TC3K,常熟市双杰测试仪器厂;QXD刮板细度计,上海魅宇仪器设备有限公司;砂磨机,QSM-Ⅱ型,天津市科联材料试验机有限公司;高速搅拌机,SDF,上海维特电机有限公司;盐雾腐蚀试验箱,BGD881,广州标格达实验仪器用品有限公司;GC气相色谱仪,美国;膜度仪,BYK;AT-A电子拉拔仪,美国;QFH涂膜划格器,天津;等。

1.3高固体分低表面处理环氧涂料基础配方

本实验双组份高固体分低表面处理环氧涂料的参考配方如表1所示。

表1 涂料基础配方

Table 1 Basic Coatings Formula

|

原料名称 |

产地 |

W/% |

|

环氧树脂NPEL128 |

南亚 |

30~40 |

|

改性液体树脂 |

吕特格 |

5~10 |

|

防锈颜填料 |

杭州锶坦 |

20~30 |

|

填料 |

滁州格锐 |

10~20 |

|

分散剂 |

毕克 |

1 |

|

流平剂 |

毕克 |

0.6 |

|

润湿剂 |

毕克 |

1 |

|

消泡剂 |

毕克 |

0.5 |

|

附着力促进剂 |

|

0.5~1.0 |

|

稀释剂 |

|

3~5 |

1.5检测标准及方法

本实验主要为产品开发实验,参照HG/T4564-2013《低表面处理容忍性环氧涂料》标准要求,结合T/CNCIA01005-2018《低VOC含量高固体分、超高固体分和无溶剂环氧涂料定义》中的高固体分环氧涂料的环保要求及客户环境条件要求等,完成产品性能的实验测试。

1.5.1带锈钢板的制备

取厚度为3mm的冷轧钢板,表面除油后喷砂至表面清洁度达到Sa2.5级,按GB/T1771-2007《色漆和清漆耐中性盐雾性能的测定》中相关规定进行盐雾试验,14d后取出,用约50℃热水边冲边用尼龙刷刷洗3min后,再用自来水边冲边用尼龙刷刷洗5min,然后在(105±2)℃条件下烘1h,用气动旋转钢丝刷打磨,保留牢固附着的锈迹,吹去表面浮灰后,即制得实验用带锈钢板。制得平均锈层60um的带锈钢板,符合HG/T4564-2013中对于带锈钢板的要求。

1.5.2耐盐雾性能测试

高固体分低表面处理环氧涂料配套固化剂后,喷涂2道,每道间隔12h,干膜膜厚200um,将制好的盐雾板放入恒温室养护7d,然后将钢板放入盐雾箱中,按GB/T1771-2007《色漆和清漆耐中性盐雾性能的测定》中相关规定进行试验。

1.5.3耐水性检测

高固体分低表面处理环氧涂料配套固化剂后,喷涂在锈蚀钢板上,喷涂2道,每道间隔6h,涂膜干膜厚(100±10)um,经恒温恒湿养护7d后放置于去离子水中,按GB/T1733-1993《漆膜耐水性测定法》的相关规定进行实验。

1.5.4耐3%NaCL溶液检测

高固体分低表面处理环氧涂料配套固化剂后,喷涂在锈蚀钢板上,喷涂2道,每道间隔6h,涂膜干膜厚(100±10)um,经恒温恒湿养护7d放置于3%NaCL中,按GB/T9274-1988《色漆和清漆耐液体介质的测定》甲法涂膜耐介质测定法的相关规定进行实验。

1.5.5与旧涂膜相容性测试方法

在喷砂后的钢板上喷涂醇酸涂料,膜厚50um,经恒温恒湿条件下养护7d,放置户外暴晒1个月,用以模仿户外旧涂膜。除去户外暴晒后的旧涂膜上的粉化层及沾染的灰尘,然后在旧涂膜上喷涂高固体分低表面处理环氧涂料,干膜膜度(60±5)um,经恒温恒湿养护7d后,按GB/T9286-1988《色漆和清漆漆膜的划格试验》测试其附着力。

1.5.6其他性能测试

干燥时间测试按GB/T1728-1979《漆膜、腻子膜干燥时间测定法》进行,表干按乙法、实干按甲法;硬度测试按GB/T6739-2006《色漆和清漆铅笔法测定漆膜硬度》进行;不挥发物的测定》进行;体积固体分测试按GB/T9272-2007《色漆和清漆通过测量干涂层密度测定涂料的不挥发物体积分数》进行;VOC的测定参照GB/T23985-2009《色漆和清漆挥发性有机化合物(VOC)含量的测定差值法》进行;柔韧性测试按GB/T6742-2007《色漆和清漆弯曲试验(圆柱轴)》进行;耐冲击性测试按GB/T1732-93《漆膜耐冲击测定法》;附着力(拉开法)测试按GB/T5210-2006《色漆和清漆拉开法附着力试验》进行,附着力(划格法)测试按GB/T9286-1998《色漆和清漆漆膜的划格试验》。

2结果与讨论

2.1固化剂种类对施工性能的影响

实验对比不同固化剂,以m(环氧当量):m(活泼氢当量)=1:1进行配比,测试固化剂常温干燥时间、低温干燥时间、施工应用性,1﹟固化剂、2﹟固化剂、3﹟固化剂、4﹟固化剂分别对比性能[1]。几种固化剂的组成如表2所示。

表2 固化剂组成及技术指标

Table2 Curing Agent Composition and Technical Index

|

固化剂 |

1﹟ |

2﹟ |

3﹟ |

4﹟ |

|

组成结构类型 |

腰果壳改性酚醛胺类 |

聚酰胺类 |

混合胺类 |

混合胺类 |

|

胺值/(mgKOH/g) |

255 |

150 |

- |

- |

|

活泼氢当量/(g/ep) |

145 |

165 |

160 |

157 |

|

黏度/(mPa.s) |

600~1000 |

1000~2500 |

800~1500 |

1000~2000 |

将表2中的4种不同固化剂按比例混合,搅拌均匀,调节黏度,喷涂于规格为50mm×15mm×0.2mm的马口铁板上。常温干燥时间试验数据如表3所示。低温干燥时间测试在5℃条件下检测[2],其中试验数据如表4所示。

表3 常温干燥数据

Table3 Room Temperature Drying Data

|

固化剂种类 |

|

1﹟固化剂 |

2﹟固化剂 |

3﹟固化剂 |

4﹟固化剂 |

|

干燥时间 |

表干/min |

40 |

100 |

80 |

60 |

|

实干/h |

8 |

14 |

12 |

10 |

|

|

硬度 |

24h |

HB |

2B |

B |

B |

|

48h |

H |

HB |

H |

H |

|

|

168h |

3H |

H |

2H |

2H |

表4 低温干燥数据

Table4 Low Temperature Drying Data

|

固化剂种类 |

|

1﹟固化剂 |

2﹟固化剂 |

3﹟固化剂 |

4﹟固化剂 |

|

干燥时间 |

表干/min |

55 |

120 |

100 |

80 |

|

实干/h |

12 |

40 |

18 |

16 |

|

|

硬度 |

24h |

HB |

2B |

2B |

2B |

|

48h |

H |

B |

B |

B |

|

|

168h |

2H |

HB |

H |

H |

固化剂配套高固体分低表面处理环氧涂料通过测试得知,1﹟固化剂低温、常温固化时间.短,硬度上涨.快;4﹟固化剂、3﹟固化剂次之;2﹟固化剂干性.差。腰果酚类固化剂拥有优良的带锈防锈性能,同时其低温固化效果较好,缺点是容易使得涂膜变脆;聚酰胺类固化剂有很好的附着力、优异的弹性和防腐性能,缺点是低温固化性差。因此,本部分实验使用腰果酚改性固化剂与聚酰胺类固化剂不同比例复配固化剂进行性能测试。

表5不同固化剂配套的质量固体分、体积固体分、VOCs测试

Table5 Tests on Different Supporting Curing Agents,Mass Solids,Volume Solids and VOCs

|

不同固化剂配套 |

质量固体分/% |

体积固体分/% |

VOCs/(g/L) |

|

主漆+3﹟固化剂 |

85.7 |

76 |

240 |

|

主漆+4﹟固化剂 |

87.2 |

77.3 |

227 |

通过实验检测,高固体分低表面处理环氧涂料与3﹟固化剂、4﹟固化剂配比测试,质量固体分和体积固体分均满足Ⅱ型环氧低表面涂料标准及高固体分环氧涂料要求,挥发性有机化合物(VOCs)含量<250g/L,符合环保要求。

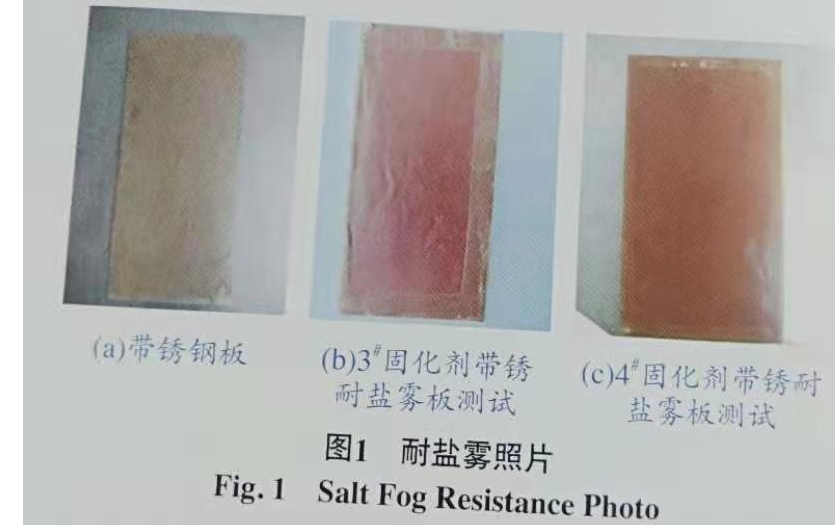

2.2固化剂对于耐烟雾性能的影响

不同固化剂的性能测试:本部分实验采用高固体分低表面处理环氧涂料配套3﹟固化剂、4﹟固化剂分别对比性能[2]。高固体分低表面处理环氧涂料与3﹟固化剂配套的涂膜在盐雾箱中放置1 350h后出现涂膜透锈、起泡等现象;高固体分低表面处理环氧涂料与4﹟固化剂配套的涂膜在盐雾箱中放置1 600h后出现涂膜透锈,结果如图1所示。高固体分低表面处理环氧涂料与4﹟固化剂配套在带锈钢板上,耐烟雾性能优于3﹟固化剂,都符合环氧低表面产品标准中在带锈钢板上耐中性盐雾1 000h的要求。

2.3固化剂对于涂膜机械性能的影响

将高固体分低表面处理环氧涂料分别配套3﹟固化剂、4﹟固化剂,喷涂于马口铁板上,干膜膜厚(23±3)um,恒温恒湿养护48h,测试性能。

经试验检测,高固体分低表面处理环氧涂料机械性能优异,配套3﹟固化剂、4﹟固化剂,划圈法测试附着力达到了1级;耐冲击测试中,涂膜经1kg重锤50cm高度冲击测试均合格;弯曲性检测中,涂膜经2mm弯曲后均合格,结果如表6所示。

表6 固化剂耐烟雾性能、机械性能对比

Table 6 Comparison of Curing Agents,Salt For

Resistance and Mechanical Properties

|

性能 |

固化剂类型 |

|

|

3﹟固化剂 |

4﹟固化剂 |

|

|

耐盐雾性 |

1350h后出现涂膜透锈,起泡 |

1600h后出现涂膜透锈,起泡 |

|

附着力b(划圈法)/级 |

1 |

1 |

|

耐冲击性b(50kg.cm) |

无螺纹等弊病 |

无螺纹等弊病 |

|

弯曲性b(2mm) |

无开裂或剥离 |

无开裂或剥离 |

注:a底材为锈层厚度60um的带锈钢板,膜厚200um;b底材为马口铁板,膜厚(23±3)um。

2.4附着力促进剂对涂膜性能影响

高固体分低表面处理环氧涂料[3]分别添加聚酯改性附着力促进剂A、有机硅改性附着力促进剂B,与耐盐雾性能优异的4﹟固化剂按比例配比,进行渗透能力和附着力的性能测试。

经试验检测,以划格法测试附着力,在间距1mm情况下,使用附着力促进剂A的高固体分低表面处理环氧涂料配套4﹟固化剂,附着力达到1级;使用附着力促进剂B的高固体分低表面处理环氧涂料配套4﹟固化剂,附着力达到0级。均到达了相关标准中在间距1mm情况下附着力≤1级的要求,且附着力促进剂B划格性能较促进剂A好。

在厚度3mm的带锈钢板上以拉拔法测试附着力,使用附着力促进剂A的高固体分低表面处理环氧涂料配套4﹟固化剂,其附着力分别为6.32MPa、6.33 MPa、6.68 MPa,断面为基材与涂膜交界处,附着力平均为6.44 MPa。使用附着力促进剂B的高固体分低表面处理环氧涂料配套4﹟固化剂, 附着力分别为7.42 MPa、7.71 MPa、7.45 MPa,断面为基材与涂膜交界处,附着力平均为7.53 MPa。两者均达到了Ⅱ型环氧低表面涂料中规定的附着力不低于3MPa的要求,且附着力促进剂B性能较附着力促进剂A好。通过试验说明,有机硅改性附着力促进剂能够更有效提高涂膜对于锈蚀底材的渗透和附着。附着力促进剂对涂膜附着力的影响如表7所示。

表7 附着力促进剂附着力对比测试

Table 7 Comparative Test on Adhesion Promoters,Adhesion

|

性能 |

附着力促进剂类型 |

|

|

附着力促进剂A |

附着力促进剂B |

|

|

划格试验a(间距1mm)/级 |

1 |

0 |

|

附着力b(拉拔法)/MPa |

6.32 |

7.42 |

|

6.33 |

7.71 |

|

|

6.68 |

7.45 |

|

注:a底材为锈层厚度60um的带锈钢板,膜厚(60±5)um;b底材为锈层厚度60um的带锈钢板,膜厚(200±20)um,锈蚀板150mm×75mm×3mm。

2.5高固体分低表面处理环氧涂料耐性检测

本部分试验采用高固体分低表面处理环氧涂料配套附着力促进剂B制漆,使用3﹟固化剂与4﹟固化剂按比例配漆,制得样板按照耐水性、耐3%NaCLa溶液检测方法,检测产品性能如表8所示 。

表8 耐性测试

Table 8 Resistance test

|

性能 |

固化剂类型 |

|

|

3#固化剂 |

4#固化剂 |

|

|

耐水性 |

1800h无异常 |

2000h无异常 |

|

耐3%NaCL溶液 |

720h无异常 |

1000h无异常 |

注:底材为锈层厚度60um的带锈钢板,膜厚100um。

实验检测结果表明:高固体分低表面处理环氧涂料与3﹟固化剂配套的涂膜在去离子水中放置1800h未起泡,未有异常;高固体分低表面处理环氧涂料与4﹟固化剂配套的涂膜在去离子水中放置2000h未起泡,未有异常。符合Ⅱ型环氧低表面产品标准中耐水240h无异常要求。

高固体分低表面处理环氧涂料与3﹟固化剂配套的涂膜在3%NaCLa溶液中放置720h未起泡,未有异常;高固体分低表面处理环氧涂料与4﹟固化剂配套涂膜在3%NaCLa溶液中放置1000h未起泡,未有异常。

2.6高固体分低表面处理环氧涂料与旧涂膜相容性测试

本部分实验旨在检测高固体分低表面处理环氧涂料在旧涂层上的相容性[4],采用高固体分低表面处理环氧涂料配套附着力促进剂B制漆,使用3﹟固化剂于4﹟固化剂按比例配漆,制得样板。旧涂膜状态如图2所示,实验数据如表9所示。

实验检测结果表明:(1)高固体分低表面处理环氧涂料配套3﹟固化剂在旧涂膜上划格附着力2级,下降为超过1级,重涂后涂膜未出现咬底现象;(2)高固体分低表面处理环氧涂料配套4﹟固化剂在旧涂膜上划格附着力1级,下降未超过1级,重涂后未出现咬底等现象。两种配比均符合HG/T4564-2013中对与旧涂膜相容性的要求。

表9 相容性测试

Table 9 Compatibility Test

|

性能 |

固化剂类型 |

|

|

3﹟固化剂 |

4﹟固化剂 |

|

|

旧涂膜附着力(划格)/级 |

1 |

1 |

|

重涂外观状态 |

重涂后涂膜平整 |

重涂后涂膜平整 |

|

重涂后附着力(划格)/级 |

2 |

1 |

注:底材为经人工老化后旧涂膜,膜厚60um

3高固体分低表面处理环氧涂料性能检测结果

通过对以上各因素的探讨,制备出高固体分低表面处理环氧涂料,对涂层进行施工配套、理化综合性能的测试,测试结果如表10所示。

表10 高固体分低表面处理环氧涂料性能

Table 10 Properties of High Solids Low Surface Treatment Epoxy Coatings

|

检测项目 |

指标要求 |

检测结果 |

检测方法 |

||

|

W(不挥发物)/% |

≥85 |

87.20 |

GB/T1725-2007 |

||

|

体积固体分/% |

≥75 |

77.3 |

GB/T9272-2007 |

||

|

VOC/(g/L) |

≤250 |

227 |

GB/T23985-2009 |

||

|

干燥时间 |

表干/h |

≤4 |

1 |

GB/T1728-1979(89)乙法 |

|

|

实干/h |

≤24 |

10 |

GB/T1728-1979(89)甲法 |

||

|

弯曲试验/mm |

≤2 |

2 |

GB/T6742-2007 |

||

|

耐冲击性(50kg.cm) |

无异常 |

无螺纹等弊病 |

GB/T1732-1993 |

||

|

划格试验(间距1mm)/级 |

≤1 |

0 |

GB/T9286-1998 |

||

|

附着力 |

拉拔法/MPa |

≥3 |

7.53 |

GB/T5210-2006 |

|

|

划圈法/级 |

1 |

合格 |

GB/T1720-1979(89) |

||

|

耐3%NaCL溶液 |

240无异常 |

720h |

GB/T9274-1988甲法 |

||

|

耐水性 |

240h无异常 |

>1000h |

GB/T1733-1993 |

||

|

耐盐雾性(带锈钢板) |

1000h无起泡、开裂、透锈等 |

1600h后起泡 |

GB/T1771-2007 |

||

|

与旧涂膜相容性 |

无异常 |

涂膜平整、光滑,无咬底现象 |

GB/T4564-2013相关要求 |

||

4结语

通过上述实验表明:

(1)高固体分低表面处理环氧涂料与固化剂搭配在施工性能方面可以满足要求,符合高固体分环氧涂料体积固含量标准要求,VOCs≤250g/L。

(2)选择不同固化剂对于涂膜物理性能影响不大,但在产品涂膜性及耐盐雾性能可以明显提升,满足涂层的长效防腐蚀保护性要求。

(3)附着力促进剂的搭配,增强了整体涂层对于锈蚀基材的润湿性和渗透性,对于涂层的附着力和拉拔测试有所提升。

(4)通过实验制备的高固体分低表面处理环氧涂料体系与测试旧涂层配套性良好,可以满足产品对于不同处理涂层配套的应用。