中性盐雾试验普遍用于测试涂料对金属(钢结构)的防腐蚀效果,甚至树脂,乳液等原材料也采用盐雾试验数据进行筛选和评估,研究和应用常常会把中性盐雾试验时间的长短当成重要指标来衡量涂层防护的耐久性,常常问到的一个问题是抗盐雾的时间和防腐蚀年限的对应性,甚至还有把盐雾指标作为评价防腐蚀性能的..关键指标。本文探讨盐雾测试和其他防腐蚀的测试方法,以及与实证防腐蚀效果的对比。

01什么是(中性)盐雾测试

国家标准GB/T 10125-2021,美国材料试验标准ASTM B117-85标准对盐雾测试的参数都做了规定。

中性盐雾指的是盐溶液呈中性,PH值在6.5至7.2之间的盐雾,测试的样板连续暴露于35℃的5%Nacl盐雾中, Nacl浓度在5%以下时,腐蚀速度随浓度增加而增加,但浓度大于5%,氧含量趋于饱和,盐浓度增加氧含量相应下降,腐蚀作用减弱。

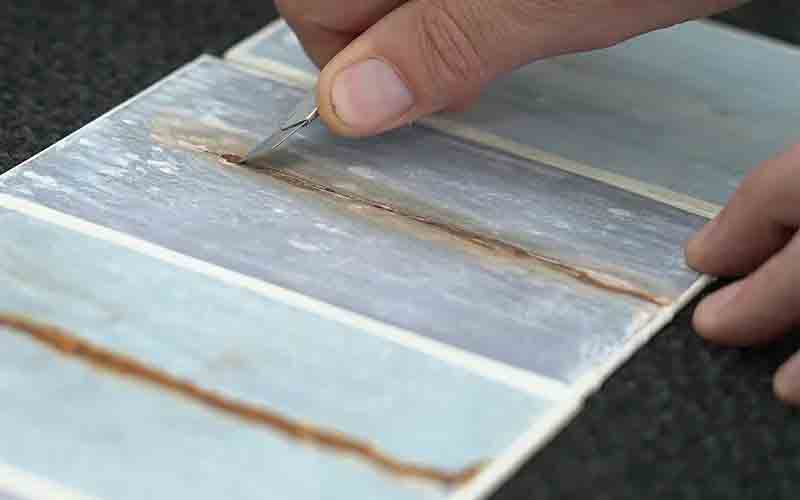

具体测试的样板往往是用特殊刀具划伤涂层后斜置于盐雾箱中,经一定时间后观察样板的起泡、锈蚀和锈蚀蔓延程度。

盐雾腐蚀过程中是在高湿状态下,氯离子穿透涂层达到金属表面,被吸附在金属表面,取代保护金属的氧化层中的氧,使金属腐蚀。

盐雾试验过程中持续喷雾,不断沉降在试样表面上的盐液膜,使含氧量始终保持在接近饱和状态氧能够引起金属表面的去极化过程,加速阳极金属溶解。

腐蚀产物的形成,导致保护层鼓起。涂层起泡,板面发生锈点说明涂层的抗氯离子渗透性差,涂层的阻隔性能不够。

而在划痕处的锈蚀一般是先出现流锈(锈水的污染),然后腐蚀产物形成把划痕两边的涂层顶起,评价标准是把表面涂层剥离,测试锈蚀蔓延的宽度来评价耐盐雾的小时数(参考HG/T 3668-2020单边锈蚀宽度≤2.0mm)。

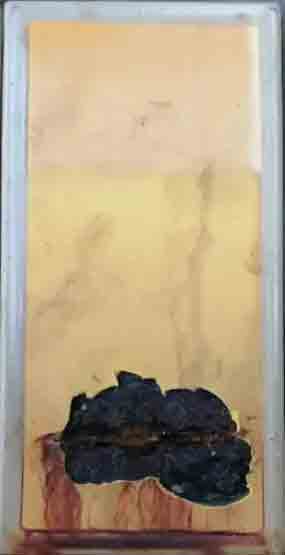

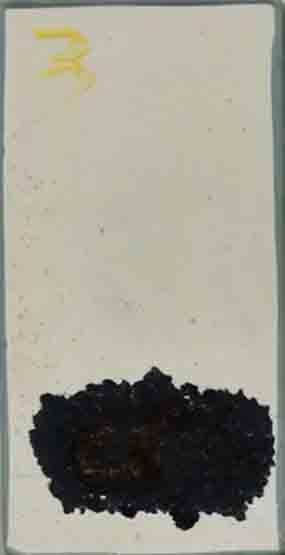

图示:典型的盐雾锈蚀的失效模式(起泡,点锈,划痕处锈蚀蔓延)

虽然这个测试方法在国际上广泛采用,但只能表征该规定条件下的耐腐蚀行为,没有涉及测试应用过程中的温度变化,干湿交替,紫外老化和不同介质的腐蚀因素。

事实上大多数研究和实际应用的数据表明:盐雾试验与实际应用效果缺少直接的关联性,在海洋环境中的应用结果与耐盐雾也缺少关联性。

因此工业界和..在不断开发其他的测试方法能把应用的环境元素综合起来更接近服役的工况,测试的结果更能接近实际效果。

02盐雾结果与现场防腐性能的比较

德国联邦水道工程与研究所Matthias J. Schmid选择了19套环氧涂层,富锌环氧和聚氨酯涂层体系做了实验室1440小时的盐雾,同样的涂层放置在两处淡水和两处海水环境的大气,浪溅和全浸的现场测试5年的腐蚀相关性研究。

测试结构发现实验室与现场测试的结果部分具有对照性,含锌粉底漆的6套涂层体系的盐雾测试与现场结果呈正相关性。

但是无锌底漆的环氧涂层和聚氨酯涂层对比现场的结果没有相关性,在盐雾测试中这些涂层全部通过,除了一个是2.4mm,划痕锈蚀蔓延宽度在2.0mm以内,但是这些涂层体系在现场中测试是失败的,在波罗的海和北海的大气区的锈蚀蔓延宽度.大达到了23.4和13.6mm。

这项研究表明,盐雾测试与现场防腐蚀性能的相关性只有在某些情况下是成立的,该研究不宜用盐雾指标来定义通过/失败的..准则,可以作为对涂层质量认可的一个参考。

03综合腐蚀因素的测试方法

其他测试涂层的防腐蚀性能和耐久性的标准和测试方法通常是把中性盐雾试验和其他的环境应用结合起来,达到更准确评估涂层的防护质量,和对优劣涂层材料进行筛选。这些被引用和逐渐被广泛接受的测试方法有:

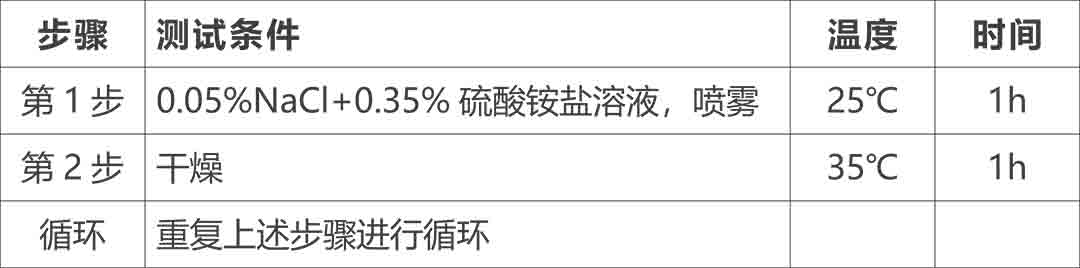

Prohesion循环盐雾试验

Prohesion测试是干湿循环盐雾试验由英国的Harrison和Timmons开发的方法,结合了干湿循环和盐雾的步骤,而且对盐溶液的组分也进行了改变,更贴近工业防护涂料的腐蚀环境。与连续中性盐雾试验相比,Prohesion测试与户外大气腐蚀的相关性更好。具体的试验条件如下表示:

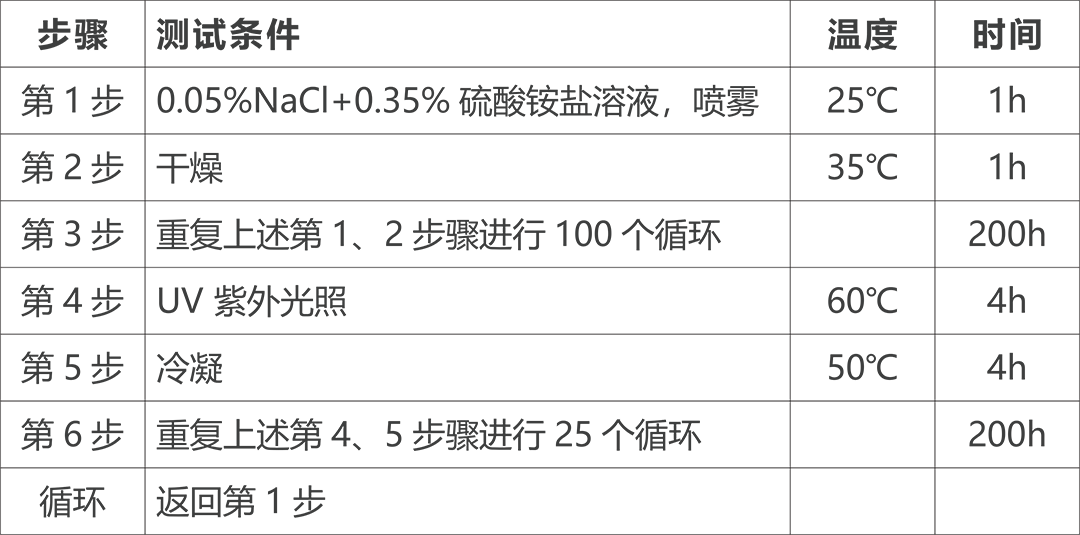

Prohesion循环盐雾+QUV老化循环试验

在Prohesion腐蚀测试步骤上引入紫外老化循环的测试方法:200小时Prohesion测试和200小时QUV紫外暴露交替进行,这样更全面的模拟实际的环境气候工况。

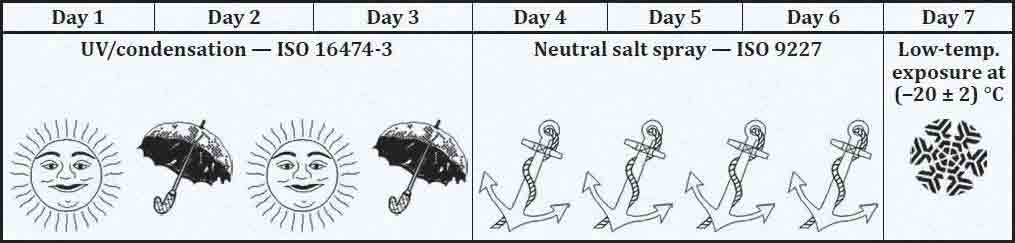

Norsok M501循环老化测试

离岸的海洋环境的腐蚀是.严苛的腐蚀环境,挪威海工和石油联合会制订Norsok M-501对涂层防护体系的测试方法是获得海工业主认可的涂层质量测试.严苛的方法,ISO 12944:9-2017全盘引用了该测试方法。该测试方法结合盐雾,紫外,温变,低温冰冻的应用环境因素的循环,包括如下的步骤:

72小时的QUV和冷凝,依照标准ISO 16474-3中规定的方法A循环:4小时紫外线照射(60±3℃)和4小时冷凝(50±3℃)交替进行。

72小时中性盐雾试验,依照标准ISO 9227 规定进行。

24小时低温暴露试验(-20±2)℃。

7天完成一个循环,对于要求耐久性能达到设计25年要求的涂层体系,要求能通过4200小时,也就是6个月的循环测试。

通过该测试划痕处的腐蚀状况和笔者团队置于南海岛礁上测试的样板一年的腐蚀状况是非常的相似,也佐证为什么该测试方法为海工平台和海上风电业主和设计院所青睐和采用来认可离岸的涂层防腐体系。

而中性盐雾测试划痕处的锈蚀蔓延少,腐蚀的情况要比M-501测试和现场腐蚀环境要友好的多,不足以用来评判涂层材料的可靠性和耐久性。

中性盐雾测试1440 小时后划痕处的锈蚀

Norsok M-501 4200小时测试后划痕处的锈蚀

南海岛礁暴晒12个月划痕处的锈蚀

盐雾测试、循环测试和现场实证结果的比较

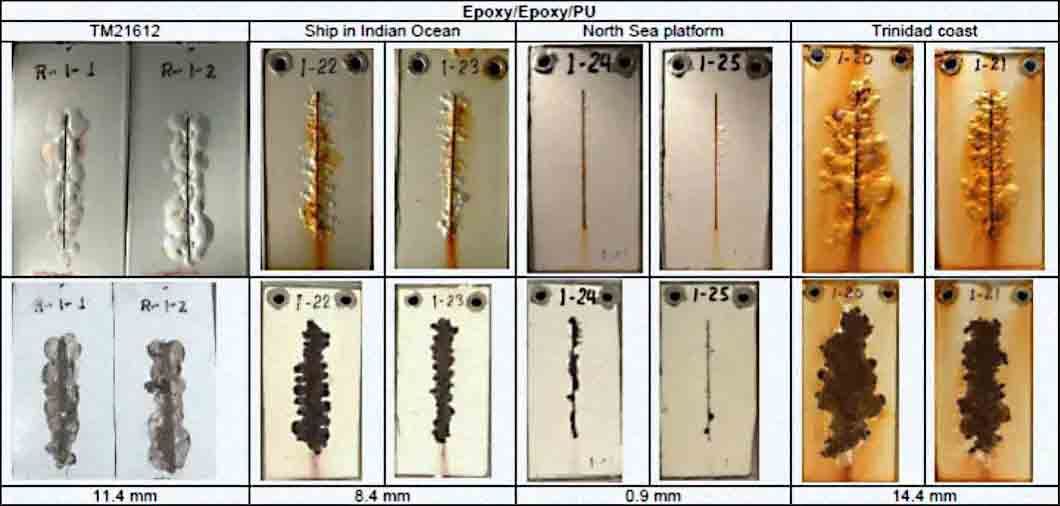

国际上的腐蚀防护..对采用盐雾,循环测试与现场应用的结果进行过系统的研究。美国和英国BP..与Polylab的常博士在2024年AMPP年会上发表了研究结果2:把盐雾,ISO 12944-9(等同于Norsok M-501)循环老化和AMPP TM21612 干湿交替/老化循环的测试进行了比较,同时在全球三个海域进行实证的测试。

有两个涂层体系涂覆的样板分别在印度洋航行的船上(18个月),北海石油平台上(18个月)和大西洋的Trinadad岛(22个月)进行现场的腐蚀测试。经过实证测试后这些涂覆的板面腐蚀状况与实验室测试的板进行了比较。

AMPP TM21612 是美国防腐蚀协会建立的实验室加速腐蚀的方法,采用了M-501的QUV+冷凝的循环与Prohesion盐雾以两周为一个循环,整个测试周期为12周。

在经历相同的测试时间,传统的中性盐雾的腐蚀蔓延的宽度都是低于TM21612的测试,而且经过TM21612测试涂层的腐蚀状况与在印度洋的船上,尤其是Trinidad岛上的腐蚀状况非常相似。

Trinida岛在中美洲常年气温在20-34°C,腐蚀情况比位于英国北海的气温在0-18°C的腐蚀严重的多。

可以看到不同海域的腐蚀差别很大,如果单纯的用中性盐雾实验数据不足以评估严重和复杂的腐蚀环境下涂层的防护性能和耐久性。

图示: 实验室TM21612加速腐蚀与现场实证的腐蚀比较

ISO 12944-9要求通过6个月的测试,而TM21612则缩短到三个月的加速测试,从研究结果来看该方法模拟了应用环境的多种腐蚀老化因素造成的腐蚀,而且腐蚀后的状况也非常接近实际的情况。

业主和涂料制造商在越来越多的使用ISO 12944-9(Norsok M-501)或AMPP TM21612测试标准来筛选用于海洋防腐蚀的涂料和涂层体系。

04结束语

正如ISO 3768中性盐雾试验(NSS)的序言中写到:“抗盐雾性能和在其他介质中的抗蚀性之间很少有直接关系,因为还有多种因素影响着腐蚀过程,中性盐雾测试所得结果不能被作为涂层在所有使用它的环境中抗腐蚀性的直接或者..的指导。” 不同涂层耐盐雾性能只是一个相对的耐腐蚀性能,并不能直接对应涂层在应用服役中的耐久性。不同应用环境的耐腐蚀性能需要综合环境因素进行测试,现在的综合盐雾与老化和干湿交替循环测试更贴近实际应用工况来评定涂层防腐蚀可靠性和耐久性。备注:本文转载于公众号“赛化社群Plus”。