0引言

环氧涂料具有优异的防腐性能和耐化学品性能,是防腐涂料中.为重要的一种涂料,广泛用于船舶、港口机械、桥梁、石化、储罐、风电核电等领域。目前常用的环氧树脂固化剂有双氰胺、咪唑类、酸酐类、芳香胺、聚酰胺等,对他们的研究已较为深入,其中咪唑类固化剂一般用于粉末涂料中,需要进行高温烘烤,而脂肪胺、芳香胺、聚酰胺类固化剂可以在常温下反应,也是液体环氧涂料使用.为广泛的固化剂。虽然腰果酚胺等芳香胺类固化剂可以在0℃甚至-5℃左右固化,但是低于-10℃都不能进行固化。硫醇类固化剂可以实现低温快速固化,并且固化产物具有良好的韧性,但是其价格昂贵,气味不友好,不适用于普通防腐涂料领域。

本文研制了一款可以在-15℃环境下施工和固化的环氧涂料,通过与常规室温固化的环氧涂料进行Tg、盐雾、冷凝、干燥等对比,得出此低温固化环氧涂料不仅具有良好的低温固化性能,还具有优异的防腐性能。分析了不同颜基比和不同催化剂对干燥性能和防腐性能的影响,不同溶剂的使用对涂膜截面针孔的影响,以及不同附着力促进剂对涂膜干燥和防腐性能的影响。

1试验部分

1.1试验原料和仪器

环氧树脂E51、KUKDO公司;环氧树脂EPALLOY7200,CVC公司;丙烯酸酯、蜡粉,阿克玛;钛白粉,龙蟒;滑石粉、云母粉、欧米亚;硫酸钡,贵州永安;分散剂、消泡剂,BYK公司;固化促进剂2950,亨斯迈;固化剂,自制。

冲击测试仪、柔韧性测试仪,上海现代;拉开法附着力测试仪、BK干燥测试仪,标格达;高速分散机,Diaf公司;盐雾试验机,CW特种设备公司;冷凝结露箱,QCT公司;无气喷涂设备,GRACO。

1.2低温固化环氧涂料的制备

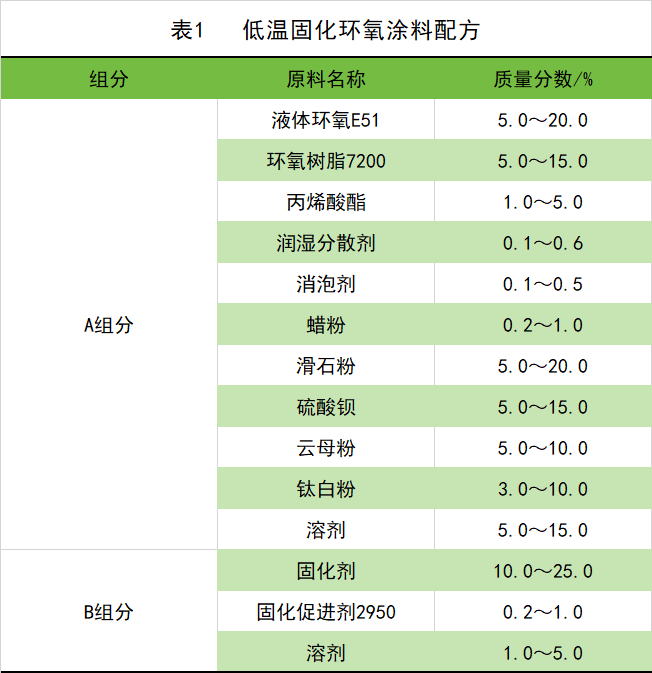

低温固化环氧涂料配方见表1所示。

A组分的制备:将环氧树脂E51、7200依次加入搅拌釜中,在搅拌状态下依次加入适量溶剂、分散剂、消泡剂、丙烯酸酯、蜡粉、滑石粉等填料,在800~1200r/min转速下搅拌,待稳定升到60℃,降低搅拌速度保温15min,加入剩余的溶剂,即得低温固化环氧涂料的A组分。

B组分的制备:将固化剂、固化促进剂和溶剂加入搅拌釜中,400~600r/min搅拌15min,即得低温固化环氧涂料的B组分。

1.3性能测试与表征

按照GB/T 9271的要求进行制板,涂膜的基本性能按照HG/T 4566-2013《环氧树脂底漆》进行测试。贮存稳定性按照GB/T 6753.3-1986进行测试。盐雾性能测试按照GB/T 1771-2007的方法进行,涂膜厚度在100~120um,基材为150mm×75mm×3mm的喷砂钢板,粗糙度为20~40um。耐冷凝性能按照GB/T 1740-2007进行测试,膜厚测试的底材与盐雾板相同。按照GB/T 5210的方法进行拉开法附着力测试。

2结果与讨论

2.1低温固化涂层的机理分析

2.1.1特种环氧的自催化反应

普通环氧树脂中苯环结构可以提供环氧的刚性和耐热性能,但是不能促进固化反应的速度。本试验采用苯环上带有羟基特种环氧作为原料,由于苯环上的酚羟基很容易与苯环产生共轭效应,使得邻近的环氧基团更加容易开环反应,所以低温下此结构的环氧的环氧比普通环氧活性更强。

2.1.2迈克尔加成放热反应

含有双键结构的丙烯酸酯类物质与反应活性强的伯胺进行迈克尔加成反应,会释放出热量。在低温条件下,虽然环境温度很低,但是迈克尔加成反应释放的热量可以在分子级别加速环氧基团与胺固化剂的活泼氢反应。另一方面,迈克尔加成反应是十分迅速的,短时间内产生的高浓度叔胺加成物也能与环氧基团反应形成致密的网状结构。

2.2低温固化涂料的性能测试

2.2.1干燥性能对比测试

选取常温固化环氧涂料和低温固化涂料,使用BK干燥测试仪在各种温度下进行测试对比,结果见表2。从测试数据可知,在不同温度下尤其在低温干燥条件下,低温固化产品比常规的环氧涂料干燥速度快很多 。

BK干燥仪器测试的数据只表示干燥速度的快慢,并不能直观反应出涂料的表干和硬干等性能。在各种温度条件下,测试低温固化涂料的表干和实干时间,见表3所示。在实际施工过程中,由于北方低温下湿度低,加上良好的通风,往往可复涂干燥时间比实验室恒温箱里面测试时间短很多 。

2.2.2不同温度下固化涂膜的

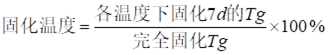

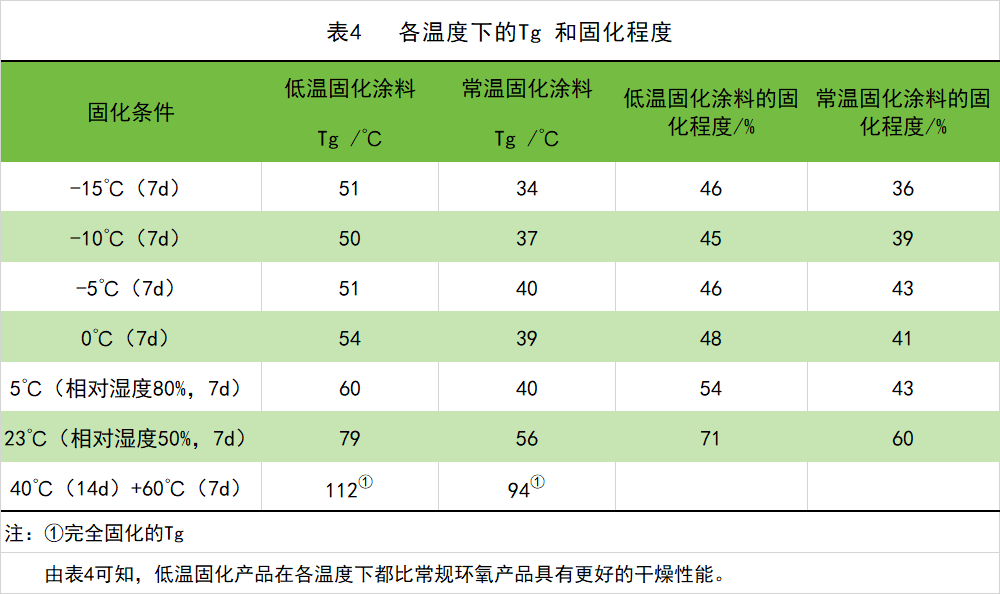

测试低温固化涂料和常温固化涂料在不同温度条件下固化7d后涂膜的![]() ,以及测试两种涂料在极端固化条件下大点

,以及测试两种涂料在极端固化条件下大点![]() ,计算在各温度下的相对固化程度(式1),结果见表4所示。

,计算在各温度下的相对固化程度(式1),结果见表4所示。

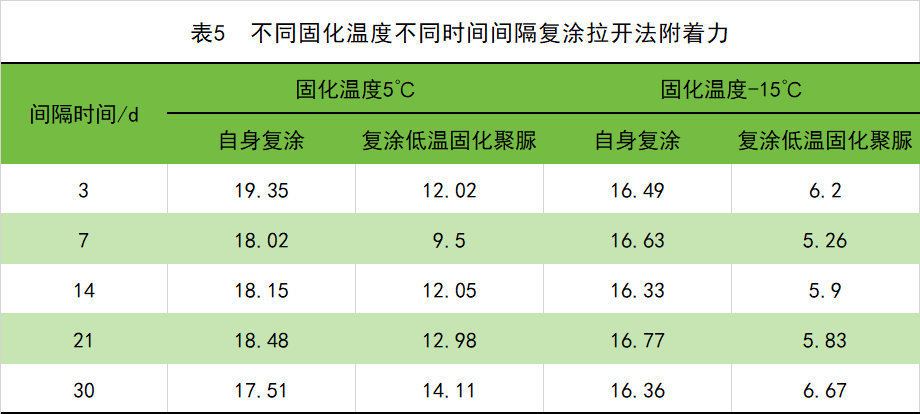

2.2.3低温固化涂料的复涂附着力测试![]()

把涂料、底材和施工设备分别放置在5℃、-15℃环境下,待温度降低至相应温度后,进行涂装施工,然后间隔3d、7d、14d、21d、30d进行自身复涂和复涂低温固化聚脲面漆,.后在相应的温度下干燥21d后进行附着力测试,结果见表5所示。

2.2.4低温固化涂料的防腐性能测试

在-15℃的喷房里面放置喷砂钢板,稀释剂和涂料的A、B组分,待涂料、稀释剂和底材温度都将至相应温度后,进行高压无气喷涂,间隔24h后喷涂第2道,确保2道干膜总厚度在200um。在此环境下放置21d后 进行各项性能测试。同时在5℃的环境下进行同样的制板。测试涂膜30d的,镁电极阴极防护性能,90d的抗盐雾性能,60d的持续抗冷凝性能,60℃耐热水性能按照ISO 20340进行90d的循环性能测试。各项涂膜性能测试结果见表6所示。

2.2.5低温固化涂料的机械性能测试

T-Bar测试:在-15℃的喷房里面防置T型喷砂铁板,稀释剂和涂料A、B组分,待涂料稀释剂和底材都降温至-15℃后,进行高压无气喷涂施工。继续放置在-15℃环境下14d,然后放置到60℃烘箱3个月。此测试模拟在冬季户外施工,然后涂装工件转移到室内暖气环境后或低温涂装施工后的涂装工件到夏天高温情况下涂膜的情况。低温固化涂料在T型喷砂底材直角处,涂膜膜厚到达500um干膜都没出现开裂。

2.3低温固化涂料性能的影响因素

2.3.1涂料不同PVC的影响

颜基比(PVC)直接影响涂膜的物理干燥性能,而物理干燥性能会影响涂膜的可复涂性能。一般情况下同一个配方,PVC高的涂料,填料用量越大,配方成本越低。而且高PVC涂料涂膜孔隙率大,有利于溶剂的挥发,也会相应增加干燥速度。低温固化涂料在低温下树脂反应速度慢,要等到树脂完全固化再进行下一道涂装往往需要很久,所以适当提高PVC,在低温下能帮助溶剂快速挥发,留下树脂和固化剂在复涂下一道涂料后继续固化,有利于缩短整个涂装工期。

2.3.2涂料中不同溶剂的影响

液体环氧树脂E51一般用二甲苯就能很好地溶解,分子量稍微大一点的E20环氧树脂使用二甲苯混合丁醇也能很好地溶解。分子量很大的固体环氧树脂则需要加入溶解力更强的酮类等溶剂才能溶解。

本试验在冬季中国北方施工过程中,由于户外施工,风速很高,涂膜表干时间很快。由于表干过快,温度过低,溶剂俩不急挥发,导致涂膜中有大量的小孔。对比测试苯类溶剂、酯类溶剂和酮类溶剂,结果可知:大量使用酮类溶剂,可以延长漆膜的开放时间,有效防止涂膜针孔。使用酮类溶剂在单道施工干膜227um情况下,涂膜横截面没有针孔,而使用其他溶剂在干膜130um时,涂膜横截面则会出现大量针孔。

2.3.3不同固化促进剂的影响

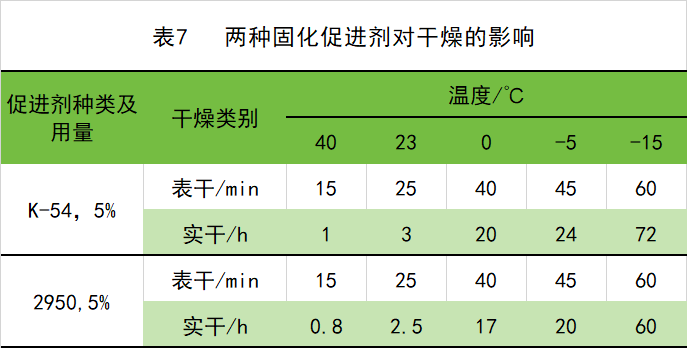

不同种类的固化促进剂对环氧树脂体系,尤其是低温固化体系的促进效果及固化性能有较大影响,对涂膜防腐性能也有影响。本实验对比了市面上常用的K-54和Accelerator 2950对涂料干燥性能和盐雾性能的影响。2950的3个侧链结构上比K-54的侧链多了-CH2-NH-CH2-CH2-基团,此基团中的一个NH-结构可以参与环氧基团的反应,增加成膜物分子量,有利于涂膜的硬化。R-NH-结构 类似迈克尔加成放热反应..步的产物,有利于降低迈克尔反应的反应速率,让迈克尔加成反应缓慢放热,持续在微观条件下加速固化涂膜。K-54和2950干燥性能如表7所示。

在低温下2950可以明显加速固化,而在高温下2950的催化作用不明显。因为高温下仅仅侧链结构的叔胺参与加速固化,而在低温下,迈克尔加成反应放热时间对加速固化的贡献更大。

2.3.4不同硅烷偶联剂的影响

常用的硅烷偶联剂有含双键结构的y-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570)、含环氧结构的y-缩水甘油醚氧丙基三甲氧基硅烷(KH560)和含NH2-结构的y-氨丙基三乙氧基硅烷(KH550)。通过研究表明,KH570和KH550分别添加在涂料的两个组分里面,有利于加速涂膜固化。双键结构和氨基结构都有利于迈克尔加成反应的正向进行,少量的偶联剂有利于增加与底材的附着力,同时增加涂膜的防腐性能。

3结语

低温固化环氧涂料和普通常温固化环氧涂料在各种温度下进行干燥速度对比,得出低温固化涂料在各个温度条件下都明显比常温固化涂料干燥速度快。通过测试不同温度固化条件下涂膜的![]() ,得出低温固化环氧在各个温度下的固化反应程度高于常温固化涂料。分析了环氧树脂自催化和迈克尔加成反应放热的机理,低温固化环氧涂料有着很好的低温固化性能。通过测试不同温度固化条件下涂膜的耐盐雾、耐冷凝、耐热水浸泡、阴极剥离、循环测试,证明此低温固化环氧涂料具有很好的防腐性能。.后通过分析涂料的颜基比,不同溶剂的使用,不同固化促进剂以及不同硅烷偶联剂的使用,得出提高涂料的颜基比,使用酮类溶剂有利于防止针孔的弊端和提高干燥速度,使用反应型固化促进剂以及混合使用含双键和氨基基团硅烷偶联剂可以加速低温固化性能和提高防腐性能。

,得出低温固化环氧在各个温度下的固化反应程度高于常温固化涂料。分析了环氧树脂自催化和迈克尔加成反应放热的机理,低温固化环氧涂料有着很好的低温固化性能。通过测试不同温度固化条件下涂膜的耐盐雾、耐冷凝、耐热水浸泡、阴极剥离、循环测试,证明此低温固化环氧涂料具有很好的防腐性能。.后通过分析涂料的颜基比,不同溶剂的使用,不同固化促进剂以及不同硅烷偶联剂的使用,得出提高涂料的颜基比,使用酮类溶剂有利于防止针孔的弊端和提高干燥速度,使用反应型固化促进剂以及混合使用含双键和氨基基团硅烷偶联剂可以加速低温固化性能和提高防腐性能。