01引言

金属表面前处理是为了增加基体与涂层的结合力。因此,进行前处理时必须彻底除去表面的油污、锈蚀,并形成一层致密的转化膜,这样涂层的物理和化学性能以及使用寿命才有所提高,粉末涂装的优越性可以充分体现出来。

下面我们将讨论不同前处理(磷化)工艺与粉末涂料的配套性差别,以及对整个涂层质量的影响。

02试验方法

要充分发挥粉末涂层的防腐性能,金属表面前处理的磷化工序是关键。为此,我们根据实际生产线的具体情况,选用如下工艺流程:

热水洗→脱脂→水洗→表调→磷化→水洗→纯水洗→水分烘干→静电喷涂→粉末固化。

2.1 转化膜的筛选及确定

我们知道,金属表面的转化膜按化学转化膜类型可分为下列三种:氧化铁-磷酸盐膜,它是无定形膜。这种膜孔洞较多,耐蚀性稍差,处理后需再进行铬酸盐处理,涂层结合力较好,膜厚约0.3g/m2。

磷酸盐锌膜(锌系,锌-钙系,锌-锰系,锌-镍系,锌-锰-镍系等),它是结晶型膜。这种膜是多孔的,具有良好的涂装性能,涂层结合力较好,膜厚1.0~2.0g/m2。

复合金属氧化物膜,它是无定形膜。这种膜主要由锌的氧化物组成,其中含有铁、钴和镍。复合金属氧化虽有较佳的涂装性能,但其耐蚀性较差;

处理后需再进行铬酸盐处理。完整的复合金属氧化物膜通常含钴或镍约5.4~18.0mg/m2;含铬约6.5~16.0mg/m2。

对于耐候性纯聚酯粉末涂料,采用磷酸盐锌膜较为合适。因此我们选用3种不同锌系磷化液进行相关工艺试验,即锌系、锌-锰系和锌-锰-镍系。

2.2 涂层附着力的测试

经上述三种不同前处理(磷化工艺)之后,对涂装后的试板进行相关项目的测试,其中包括涂层附着力、抗冲击性以及涂层的外观质量等。

采用..种前处理工艺(普通锌系磷化)的试板,表面经静电粉末喷涂(以下简称“喷塑” ),按百格法(间距1mm)测得的表面涂层附着力差,结果达到3级以上(大于35%脱落)。

采用第二种前处理工艺(锌-锰系磷化)的试板,表面经喷塑后按百格法(间距1mm)测试得到的表面涂层附着力较好,结果达到1级(5%脱落)。

采用第三种前处理工艺(锌-锰-镍系磷化)的试板,表面喷塑后按百格法(间距1mm)测试得到的表面涂层附着力好,结果达到0级(无脱落)。

这一测试结果表明:采用锌-锰-镍系磷化能很好地与耐候性纯聚酯粉末涂料配伍,它的涂层性能(耐蚀性、抗冲击性等)都优于其它两种磷化体系。

03试验结果与分析

3.1 不同体系磷化膜的晶相分析

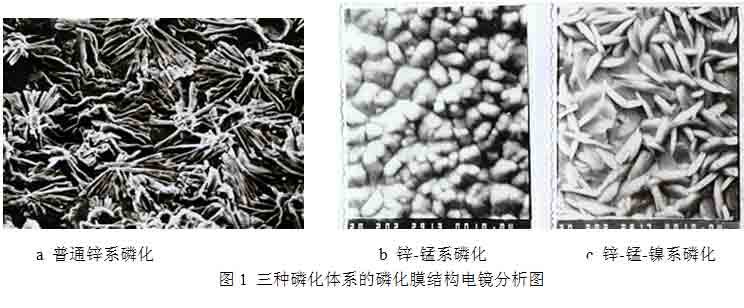

三种磷化体系的磷化膜结构电镜分析图见图1。

从图1可以得出,磷化膜结晶的主要金属离子成分为锌、锰、镍等。

镀锌表面形成的普通锌系磷化膜主要是磷酸锌结晶,在“活化中心”处结晶呈松枝状平面辐射展开,孔隙率高,见图1a。

在镀锌表面形成的锌锰系磷化膜主要是磷酸锌和磷酸锰的结晶,结晶呈多面块体状,由于结晶方向无序,致使磷化膜较厚,空隙较大,见图1b。

在镀锌表面形成的锌锰镍系磷化膜主要是磷酸锌、磷酸锰和磷酸镍的结晶,结晶呈针状或树叶状,结晶方向大部分有序,少量无序,致使磷化膜结晶细致,见图1c。

3.2 与粉末涂料配套性

普通锌系磷化的结晶孔隙率高,容易吸收空气或环境中的水分,使涂层与基体结合力降低。因此此类磷化膜与粉末涂料的配套性较差。

锌锰系磷化的结晶膜较厚,也会影响涂层与基体的结合力。特别是经过一段时间后涂层附着力会出现局部变差现象。因此,此类磷化膜与粉末涂料的配套性不稳定。

锌锰镍系磷化的结晶孔隙率适中,膜结晶细致,粉末涂料固化时涂料分子能渗入到磷化膜中,增加涂层与基体的结合力。因此,此类磷化膜与粉末涂料的配套性较好。

04结语

在镀锌板表面涂装粉末涂料时,要确保涂层的防腐性能,金属表面前处理与粉末的配套性极其重要。磷化膜体系、结晶大小、孔隙率等因素都对粉末涂层有不同程度的影响。

文章来源:粉末登场

图片来源:网络