说说喷砂之磨料

金属或者非金属表面处理的.有效的方法就是喷砂。虽然随着环保的 上行压力,干喷砂普遍性遭到空前的压缩;但是在清理程度和粗糙度要求方面,依然是其他表面处理所不能代替的。喷砂是获得高附着力、耐久防腐性能涂层的重要前置工艺;但是任何工艺都有不足或者其他缺陷,喷砂也不例外。如喷砂残留物会破坏表面清洁度,嵌入的磨料粒子会影响后续涂层的质量,另外对于精密物件可能造成公差配合的差异。为了尽量减少和避免因喷砂造成的缺陷和对物件的负面影响及涂层质量,合理的选择或者配伍喷砂磨料非常重要。

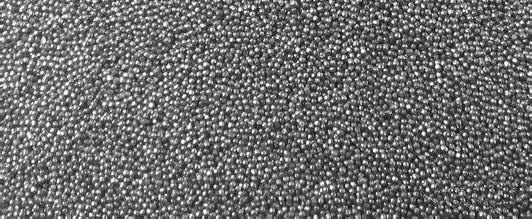

磨料是指一种用于研磨、抛光的物质,可以是自然物质或者某一加工程序的副产品,通常可分为金属或者非金属、矿渣两大类。金属如:钢丸、钢砂及钢丝段(可以重复多次使用),非金属如:石榴石、十字石(硅酸铝铁矿)、橄榄石、石英砂、黄砂、铜矿渣、铁矿渣、镍矿渣、融化氧化铝渣、煤渣、玻璃砂、陶砂、塑料、海绵、农作物外壳芯核(只能一次性使用)等等。表面处理速率和粗糙度主要取决于磨料性质,如硬度、形状、粒径尺寸、化学成分等。

磨料硬度直接影响着蚀刻的形成或者锚链状外观,决定磨料硬度的一种方法就是Mohs硬度尺,该尺范围从0-10表示软硬的程度,1为.软(云母)10为.硬(钻石)。一般达到锚链状外观的喷砂磨料硬度是6或者更高。有一些要求使用范围在3-4.5软性磨料,不会对玻璃和钢材及其他物件表面造成蚀刻;但会除去表面污染物,提供表面的清洁度。再如一些农作物外壳芯核(胡桃木壳)磨料用于喷砂清理航天飞机器件或者精密物件,以保护合金材料的完整性。钢砂和钢丸及钢丝段属于硬磨料,用ROCKWell C法表示硬度。硬度范围在42-65之间,钢砂在钢结构表面形成蚀刻,钢丸在钢结构表面形成凹痕。

喷砂磨料的形状各不相同,有角状、块状、半圆状或者球状。有锐边的的角状磨料在去除基材上附着紧密的物质或者污染物时清洁率.高,角状磨料的锐边 可以使钢材表面形成锚链状的外观,为涂层提供良好的机械性附着。除非常难以去除的污染物外,块状磨料都能保证很好的清洁率。半圆或者球状磨料能够在钢结构表面形成凹痕,这些磨料除了达到清洁度外主要是增加表面硬度。

喷砂磨料的尺寸粒径直接影响着清洁率和粗糙度。美国筛分法将粒度分为4筛-425筛,筛的尺寸越小磨料粒度越大。8-16级表示非常粗糙,主要用于难以清洁或者需要较大粗糙面的表面,20-40级适用于一般性表面处理,80-120级用于抛光金属面。圆形或者球形通过粒径来区分等级,尺寸范围在0.07-0.66英尺之间。有时候进行表面处理时喷砂和抛丸磨料要进行比例混合使用,如金属钢丸、棱角钢砂和钢丝段;非金属如石榴石、十字石(硅酸铝

铁矿)、橄榄石、石英砂、黄砂、铜矿渣、铁矿渣、镍矿渣、融化氧化铝渣、煤渣、玻璃砂、陶瓷砂等等。在通常情况下,设计图纸或者技术要求规定达到Sa2.5(ISO8501-1:1988)或者SSPC SP10时,笔者根据长期喷砂施工经验综合得出:磨料粒径一般在0.8-1.5㎜之间,还需要考虑到冲击压力和喷水枪嘴径大小。

喷砂磨料化学成分是表面处理是否产生电位差腐蚀的关键,在喷砂过程中一定会有残留余物,这些残留余物会嵌入到被处理物件表面,甚至进入内部。如果是非金属粒子则会对后续防护涂层造成损害及附着力影响;如果是金属粒子特别是铁粒子等对有色金属造成电位差腐蚀,比较典型的就是不锈钢喷砂不能使用含有铁元素的磨料进行喷砂,必须选择使用如石榴石等非金属磨料喷砂。

喷砂磨料的选择除了以上几点因素必须掌握外,还必须从施工工艺、环保要求、磨料成本等诸多方面综合考虑。特别需要引起广大防腐蚀表面处理施工人员重视的就是:湿喷砂不得使用含有金属元素的磨料(可能因为防闪锈剂的加入会引起一系列反应)。无论是干喷砂或者湿喷砂都不得使用海沙和高盐份河砂江砂,对于有色金属表面喷砂如锌、铝、不锈钢等不得使用金属磨料或者含金属元素较高的金属矿渣,必须使用非金属磨料如石英砂或者石榴石等,对于塑料、橡胶等非金属表面喷砂时不得使用产生静电的磨料。